Технология электрической сваркиКонструктивное оформление и техника выполнения угловых швов и швов других типов

Угловые швы могут быть однослойными и многослойными (рис 5-38, а, в) В некоторых случаях в угловых швах тавровых соединений требуется полный провар одного из соединяемых элементов (рис 5-39, а—в) Прочность углового шва зависит от его длины, механических свойств металла шва и величины расчетного параметра, определяющего наименьшее сечение, по которому происходит разрушение соединения

Однослойные угловые швы. Эти швы получают за счет вводимого в сварочную ванну дополнительного металла, заполняющего угол между сопрягаемыми деталями (так называемая внешняя часть шва), и основного металла, образующего внутреннюю часть шва (рис 5-40) Отношение между этими частями зависит от способа и режима сварки Наиболее часто применяют однослойные угловые швы без полного провара Конфигурацию однослойного углового шва определяют такие параметры, как катеты внешней части шва k, глубина проплавления по месту сопряжения свариваемых деталей s, расчетный параметр шва /z, толщине шва #, ширина шва 6, коэффициент формы шва *ф (рис 5-41), площадь проплавления основного металла, площадь внешней части шва и суммарная площадь шва.

-

При сварке вручную покрытыми электродами и полуавтоматической сварке в углекислом газе и под флюсом на токах до 250 А сечение шва образуется в основном за счет его внешней части (рис 5-42, а). При этом расчетный параметр шва равен QJk, а коэффициент формы шва приближается к 2

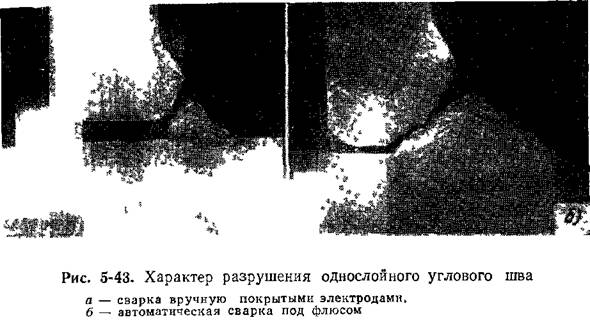

При полуавтоматической сварке под флюсом и в углекислом газе проволокой сплошного сечения на токах более 250 А без поперечного колебания электрода и при сварке специальными покрытыми электродами, обеспечивающими глубокое проплавление основного металла, на характерных для рассматриваемых случаев режимах шов формируется за счет внешней части и провара основного металла (рис 5-42, б). Расчетный параметр такого шва равен 0,85£, а коэффициент формы шва изменяется в пределах 1,5—1,6. При автоматической сварке под флюсом на характерных для этого случая режимах глубина проплавления увеличивается (рис. 5-42, в) и расчетный параметр достигает значения l,0fe Коэффициент формы шва составляет 1,3—1,4 Характер формирования и разрушения швов, сварных различными способами, ясен из рис 5-43 Зависимость между расчетным параметром и катетом швов, выполненных различными способами (рис. 5-44), распространяется на многослойные и однослойные швы, сваренные вручную, и однослойные швы, сваренные под флюсом и в углекислом газе. Штриховой линией При полуавтоматической сварке под флюсом и в углекислом газе проволокой сплошного сечения на токах более 250 А без поперечного колебания электрода и при сварке специальными покрытыми электродами, обеспечивающими глубокое проплавление основного металла, на характерных для рассматриваемых случаев режимах шов формируется за счет внешней части и провара основного металла (рис 5-42, б). Расчетный параметр такого шва равен 0,85£, а коэффициент формы шва изменяется в пределах 1,5—1,6. При автоматической сварке под флюсом на характерных для этого случая режимах глубина проплавления увеличивается (рис. 5-42, в) и расчетный параметр достигает значения l,0fe Коэффициент формы шва составляет 1,3—1,4 Характер формирования и разрушения швов, сварных различными способами, ясен из рис 5-43 Зависимость между расчетным параметром и катетом швов, выполненных различными способами (рис. 5-44), распространяется на многослойные и однослойные швы, сваренные вручную, и однослойные швы, сваренные под флюсом и в углекислом газе. Штриховой линией

на рис. 5-44 обозначены случаи," когда однослойный шов может быть выполнен только в положении в лодочку. Для нормального формирования угловых швов при сварке в угол максимальные размеры катетов не должны превышать h9 мм. В случае сварки в лодочку максимальные размеры катетов составляют 16 мм при автоматической сварке под флюсом и 12 мм при полуавтоматической сварке под флюсом и в углекислом газе и при ручной дуговой сварке. Швы большого сечения сваривают в несколько слоев.

Путем применения специальных режимов сварки величину расчетного параметра шва можно довести до l,3fe, для данного случая ^ 1. Швы со столь малым значением коэффициента формы даже при сварке низкоуглеродистых и низколегированных конструкционных сталей обладают пониженной стойкостью против образования кристаллизационных трещин. Поэтому режимы сварки, обеспечивающие такое формирование шва, не находят пока практического применения. Все сказанное справедливо для случая сварки сталей, для которых увеличение доли участия основного металла в металле шва не оказывает отрицательного влияния на его свойства (стойкость против трещин, механические свойства и др.).

Увеличение проплавления основного металла при механизиро-

ванных способах сварки позволяет уменьшить сечение внешней части шва, что дает значительный экономический эффект. Данные о размерах внешних катетов швов, при которых обеспечивается равнопрочность однослойных угловых швов, выполненных различными способами дуговой сварки на типичных для них режимах, приведены на рис. 5-44. Швы сваривают в положении в лодочку или в угол (рис. 5-45, а—в).

При сварке угловых швов трудно обеспечить поджатие флюсомедной, асбестовой или другой подкладки к основанию шва. Сварку, как правило, несмотря на принципиальную возможность применения подкладок, ведут на весу. Поэтому зазор между деталями при сварке в положении в лодочку, вручную покрытыми электродами и полуавтоматом под флюсом и в защитном газе не должен превышать 2 мм, а при автоматической сварке под флюсом 1,5 мм. При сварке шва в угол зазор не должен превышать 3 мм. Места с увеличенным зазором обычно подваривают беглым швом вручную или же механизированным способом со стороны, обратной наложению первого шва Подварочный слой переваривают при наложении основного шва

При автоматической сварке нахле-сточного соединения при толщине верхнего листа до 8 мм возможна сварка

углового шва вертикальным электродом с оплавлением кромки (рис. 5-45, г). При механизированной сварке прерывистые швы заменяют, как правило, сплошными швами меньшего сечения.

При двусторонней автоматической сварке под флюсом угловых швов тавровых соединений за счет выбора режима можно обеспечить полный провар стенки без разделки кромок при толщине ее до 14 мм при однодуговой сварке и до 18 мм при многодуговой сварке (см. рис. 5-39, а). При большей толщине стенки и выполнении шва в один слой необходимо прибегать к разделке кромок или установлению обязательного зазора. Эти меры позволяют увеличить толщину провариваемого листа до 17 и 21 мм соответственно.

При полуавтоматической сварке под флюсом и в углекислом газе проволокой сплошного сечения можно достичь полного про-вара при толщине металла до 8 мм без разделки кромок и до 11 мм при разделке кромок или обязательном зазоре. Получение гарантированного провара стенки в производственных условиях — весьма сложная задача. Для направления участка максимального провара по месту сопряжения деталей рекомендуется сдвигать ось электрода на стенку или выполнять сварку в положении несимметричной лодочки (см. рис. 5-45, б). Для повышения производительности следует увеличивать провар основного металла, количество вводимого в шов за единицу времени дополнительного металла и учитывать реальные механические свойства однослойных угловых швов, которые при сварке обычными сварочными проволоками значительно превосходят учитываемые при расчете.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Многослойные угловые швы. Многослойные угловые швы в большинстве случаев также выполняют без полного провара одного из элементов. Для многослойных угловых швов, свариваемых вручную и механизированными способами на токах до 250 А, расчетный параметр шва определяют из зависимости h = — 0,7&. Для швов, выполняемых механизированной сваркой на токах более 250 А, сечение шва может быть несколько уменьшено

за счет провара, обеспечиваемого по месту сопряжения соединяемых элементов при наложении первого слоя,

Зависимость между катетами равнопрочных многослойных угловых швов, выполненных на низкоуглеродистых и низколегированных сталях вручную и механизированными способами, приведена на рис. 5-46, а, б. Размеры катетов первого слоя приняты в соответствии с данными, приведенными на стр. 202. Многослойный шов, сваренный вручную, на участке, обозначенном штриховой линией, может быть заменен однослойным швом, выполненным механизированными способами. При электрошлаковом процессе угловые швы тавровых соединений любого сечения сваривают за один проход с полным (рис. 5-47) или неполным проваром стенки.

Техника сварки многослойных угловых швов при положении в лодочку не отличается от сварки стыковых швов. При выполнении швов в угол техника сварки значительно усложняется, так как требуется точное ведение электрода по оси соединения. Отклонение конца электрода в этом случае не должно превышать ±1 мм. Угол наклона электрода поперек шва обычно составляет 20—30° к вертикали. Резкое смещение электрода в сторону вертикального элемента вызывает образование подрезов и наплывов. При смещении электрода в другую сторону наблюдается натек металла на горизонтально расположенный элемент.

число слоев определяют по формуле число слоев определяют по формуле

— площадь сечения части шва, образованного за счет — площадь сечения части шва, образованного за счет

электродного металла, мм2; Fc — площадь сечения слоя, мм2; ky— коэффициент, учитывающий увеличение сечения шва за счет зазоров, обычно равный 1,2.

Максимальное значение Fc выбирают по технологическим соображенийм.

В некоторых случаях при сварке тавровых соединений, работающих в условиях знакопеременных нагрузок, проектом предусмотрен полный провар стенки. Чтобы добиться полного провара стенки (кроме условий, оговоренных ранее), производят разделку кромок и заварку образовавшейся полости в несколько слоев (см. рис 5-39, б, в).

Односторонняя раздеяка кромок и наличие выступающей полки затрудняют проплавление вершины соединения и получение благоприятной в отношении стойкости против кристаллизационных трещин формы провара. Поэтому достижение надлежащего jt стабильного качества при сварке тавровых и угловых соединений с полным проваром является сложной задачей, требующей весьма тщательного выполнения всех (особенно первого) слоев. При электрошлаковом процессе техника выполнения углового шва с полным проваром стенки сходна с техникой сварки стыкового шва.

Производительность по основному бремени при сварке угловых швов, так же как для стыковых швов, характеризуется временем, затрачиваемым на его выполнение, или скоростью сварки. При однослойной сварке скорость ее равна скорости передвижения источника теплоты. При многослойной сварке скорость определяется по формуле (5-1). Повышения производительности при сварке однослойных угловых швов можно достичь путем уменьшения внешней части шва за счет увеличения глубины проплав-ления по месту сопряжений полки и стенки (величина s на рис. 5-41), увеличения количества вводимого в шов за единицу времени дополнительного металла и учета реальной прочности металла шва, которые, как показывают статистические данные, значительно превышают расчетные. Пути повышения производительности при сварке угловых многослойных швов те же, что и при стыковых многослойных швах (см. рис. 5-10).

Прорезные швы. При сварке прорезных швов должно быть обеспечено плотное прижатие листов друг к другу. Если зазор превышает 1,0—1,5 мм, возможны прожог верхнего листа и вытекание сварочной ванны в зазор между соединяемыми элементами. Выполнение прорезных швов возможно при автоматической сварке под флюсом при толщине верхнего листа не более 12 мм. Сложность сборки под сварку (необходимость обеспечить малый зазор между листами) и трудности контроля качества и исправления дефектных участков приводят к тому, что прорезные швы находят весьма ограниченное применение Хорошие результаты получают при выполнении прорезных швов электроннолучевым процессом.

Электрозаклепки. При сварке электрозаклепками нахлесточ-ного соединения зазор между сопрягаемыми листами не должен превышать 1 мм. Диаметр отверстия в верхнем листе должен не менее чем на 4—5 мм превышать диаметр сварочной проволоки. Возможна сварка электрозаклепками без образования отверстия в верхнем листе. Диаметр электрозаклепки обычно принимают равным двум-четырем толщинам свариваемого металла. Сварку электрозаклепок производят с подачей проволоки или без нее. Во втором случае дуга горит до естественного обрыва. При сварке тонколистовых конструкций применяют точечные угловые швы, состоящие из отдельных, расположенных друг от друга на определенных расстояниях точек. Сварку таких швов выполняют полуавтоматом под флюсом или в углекислом газе. Держатель перемещают от точки к точке без обрыва дуги.

|