Химикаты из древесиныПромывка целлюлозы

Назначение и общая характеристика процесса промывки.

Целлюлозная масса после варки представляет собой суспензию волокон в отработанном щелоке, в которой содержится 4—6 м3 (сульфатная варка) и 6—8 м3 (сульфитная варка) щелока на 1 т воздушносухой целлюлозы. Основная масса щелока (около 75%) составляет свободный (наружный) щелок, окружающий отдельные щепочки, пучки волокон и волокна, 15—20 % щелока заключено во внутренних каналах и полостях клеток, около 5 % щелока содержится в межфибриллярных пространствах клеточных стенок.

Назначение промывки заключается в возможно более полном отделении отработанного щелока от целлюлозных волокон при минимальном разбавлении его промывной водой. Поскольку методы механического разделения щелока и волокна (прессование, центрифугирование) дают возможность удалить только свободный щелок и его часть, заключенную в волокнах, т. е. не обеспечивают полноты разделения, то главным образом применяют промывку водой.

При промывке водой свободный щелок из массы удаляется вытеснением без существенного разбавления. Щелок, заключенный внутри волокон, можно удалить только за счет диффузии веществ, растворенных в щелоке, из волокон в промывную воду. Этот процесс неизбежно связан со значительным разбавлением щелока промывной жидкостью, омывающей волокна снаружи. Полностью завершить процесс диффузии практически не удается даже при длительной последующей домывке целлюлозы свежей горячей водой и поэтому при отборе щелоков и промывке целлюлозы неизбежны потери растворенных веществ. Следовательно, в виде используемого щелока невозможно отобрать все 100 % растворенных веществ, находящихся в щелоке после варки. В зависимости от преобладания процесса вытеснения или диффузии (разбавления) в практике применяют промывку методами вытеснения или разбавления.

Техника промывки целлюлозы. Промывку целлюлозы осуществляют периодически и непрерывным методами. Для промывки используют несколько типов аппаратов: диффузоры периодического и непрерывного действия, различные барабанные фильтры, прессы, а также сочетание этих аппаратов.

Промывка сульфатной целлюлозы и других полуфабрикатов, получаемых щелочными метрдами варки, по сравнению с промывкой сульфитных полуфабрикатов протекает значительно труднее и осложняется обильным пенообразованием из-за наличия в черном щелоке поверхностно-активных веществ (ПАВ). В качестве ПАВ выступают натриевые соли смоляных и жирных кислот (сульфатное мыло), продукты растворения экстрактивных веще ств пр и щелочной варке. Поэтому для промывки сульфатной целлюлозы требуется применение более сложных схем и оборудования.

Промывка целлюлозы в настоящее время осуществляется высокопроизводительным непрерывным методом на барабанных фильтрах и в диффузорах непрерывного действия. Промывка в диффузорах периодического действия, являвшаяся основным методом промывки до середины 50-х годов, теперь встречается редко.

Промывка на барабанных фильтрах. Барабанный фильтр состоит из ванны и вращающегося в ней барабана, цилиндрическая поверхность которого выполнена из перфорированных стальных листов и обтянута снаружи мелкой (фильтрующей) сеткой. Принцип работы всех фильтров одинаков и заключается в отделении щелоков и промывной жидкости от слоя целлюлозной массы, формируемой на поверхности барабана, путем фильтрации жидкости через слой массы и сетку внутрь барабана при его вращении. В зависимости от метода интенсификации процесса фильтрации жидкости созданием определенной разности давлений над слоем целлюлозы и под фильтрующей сеткой барабана различают вакуум-фильтры и фильтры давления. В вакуум-фильтрах при помощи барометрических труб или

вакуум-насосов под фильтрующей сеткой создается разрежение, а в фильтрах давления — давление между кожухом и барабаном, нагнетаемое воздуходувкой.

Барабанные фильтры имеют различную фильтрующую поверхность от 20 до 80 м 2 . Производительность фильтров определяется съемом волокна с 1 м 2 фильтрующей поверхности. Съем массы при промывке целлюлозы нормального выхода составляет 7—8 т с 1 м 2 в сутки. К основным недостаткам барабанных фильтров относятся: громоздкость промывных установок, неравномерность промывки, исключение диффузионной промывки, плохое обезвоживание из-за пенообразования.

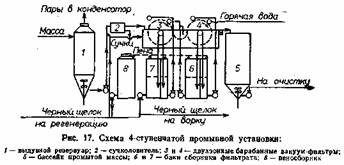

Поскольку отделить отработанный щелок от целлюлозной массы трудно, а полностью практически невозможно, то для отбора органических веществ щелока до 90 % и выше применяют многоступенчатые промывные установки. Во всех промывных установках осуществляется непрерывная противоточная схема, в которой целлюлозная масса движется навстречу промывной жидкости. На рис. 17 показана схема 4-ступенчатой промывной установки для промывки сульфатной целлюлозы на рассмотренных выше 2-зонных вакуум-фильтрах. Масса из выдувного резервуара при концентрации 3—3,5 % подается на сучколовители для Удаления сучков и непровара. Перед сучколовителем массу разбавляют крепким черным щелоком до концентрации 1—1,6%. После сучколовителей масса поступает на фильтр, где ее промывают

в две ступени: вначале крепким, затем слабым черным щелоком, отбираемым с фильтра. Перед фильтром массу концентрацией 12—16 % снова разбавляют до концентрации 1—1,5 % и промывают в две ступени на фильтре наиболее слабым (в этой схеме) черным щелоком и свежей горячей водой. Промытая целлюлоза собирается в бассейне, а фильтраты — в баках, причем в каждом баке раздельно собираются по два фильтрата. Крепость фильтратов (черных щелоков), отбираемых последовательно на четырех зонах промывки, повышается. Последний фильтрат с бака, отбираемый о первой зоны промывки, представляет собой крепкий черный щелок, используемый частично для варки и разбавления массы перед сучколовителями. Основная масса отобранного черного щелока поступает на регенерацию. Образующаяся при работе фильтров пена собирается в пено-сборнике, гасится и присоединяется к крепкому щелоку.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

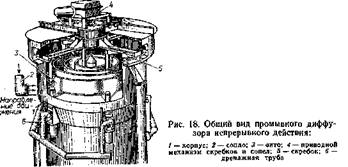

Промывка массы в диффузоре непрерывного действия. Этот метод промывки, предложенный фирмой Камюр, лишен недостатков характерных для барабанных фильтров. Промывка в диффузорах происходит при стабильной и высокой концентрации, в равномерном слое массы и при равномерном распределении промывной жидкости, при высокой температуре без доступа воздуха и при продолжительности вытеснения щелока, в 60 раз превышающей таковую для фильтров.

Диффузор непрерывного действия (рис. 18) состоит из корпуса, внутри которого на расстоянии 350—450 мм концентрично расположены цилиндрические сита, имеющие сложное устройство. Масса из варочного аппарата концентрацией 10—12 % подается в диффузор снизу и медленно движется вверх в кольцевые пространства между ситами. Промывная жидкость поступает в зону промывки массы через сопла, движущиеся по окружности в массе посредине между ситами. Жидкость по выходе из сопла диффундирует в радиальном направлении через массу к ситам, вытесняя щелок из массы. Фильтрат отводится через сита под небольшим вакуумом, причем в зависимости от места отбора щелока крепость его неодинакова. Промытая масса в верхней части иффузора непрерывно удаляется разгрузочными скребками в бассейн промытой массы.

Последним развитием конструкции диффузоров является 2-ступенчатый диффузор, в котором осуществляется эффективная 2-ступенчатая противоточная промывка целлюлозы.

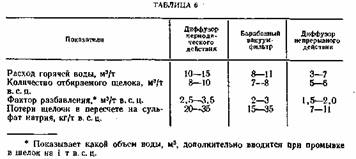

Промывка массы методом отжима в прессах. Этот метод получил наибольшее распространение для промывки ЦВВ и полуцеллюлозы. Промывка в прессах организуется в несколько ступеней. Крепкий щелок из массы концентрацией 8— 12 % отжимается на первой ступени, затем сгущенная масса разбавляется слабым щелоком до той же концентрации, отжимается в следующем прессе и т. д. Перед последней ступенью промывки масса разбавляется свежей горячей водой. Показатели работы промывного отдела представлены в табл. 6.

|