Технология электрической сварки металлов и сплавов плавлениемРегулирование временных напряжений

Структуру и свойства сварных соединений из среднелегированных сталей, в частности их стойкость против образования холодных трещин, можно в определенных пределах изменять, регулируя нарастание в них при охлаждении временных сварочных напряжений. Если при охлаждении соединения эти напряжения достигают определенной величины при температурах, предшествующих развитию бейнит-ного и мартенситного превращения, то эти превращения смещаются в область высоких температур. В результате стойкость сварных соединений против образования холодных трещин повышается.

На рис. 10-9 показано, как смещается бейнитное превращение в стали 30Х2Н2М в область высоких температур в зависимости от величины напряжений и температуры их приложения для случая охлаждения образцов из этой стали по конкретному термическому циклу дуговой сварки. Все приведенные микроструктуры относятся к моменту, когда в процессе непрерывного охлаждения температура образцов достигала 320° С. Нагрев, нагружение и фиксацию развития превращения аустенита в образцах производили с помощью установки для высокотемпературной металлографии ИМАШ-5М.

При температуре 320° С наибольшее смещение превращений наблюдалось, если при температуре 450° С прикладывали напряжения 30 кгс/мм2 (см. рис. 10-9). Увеличение или уменьшение напряжений при этой температуре, а также изменение температуры при всех опробованных напряжениях приводили к уменьшению смещения превращений. Напряжения 7 кгс/мм2 и меньше практически не оказывали никакого влияния на превращение. Не оказывали влияния на превращение аустенита и напряжения, приложенные к образцу после того, как в нем превратилось в мартенсит или бейнит больше 50% аустенита.

Таким образом, существуют оптимальные значения температур и напряжений, при которых их влияние на превращение наибольшее. Это положение хорошо согласуется с результатами исследований Г. В. Курдюмова и его сотрудников, показавших, что только малые пластические деформации аустенита ускоряют его превращение при последующем охлаждении, а большие — напротив его замедляют. Последнее положение подтверждается проявлением на микроструктуре образцов следов пластической деформации — двойников, линий сдвига, дробления зерен во всех случаях, когда к образцам прикладывали высокие для данной температуры напряжения (рис. 10-9, а> е). При оптимальном сочетании температур и напряжений таких следов пластической деформации не обнаружено (рис. 10-9).

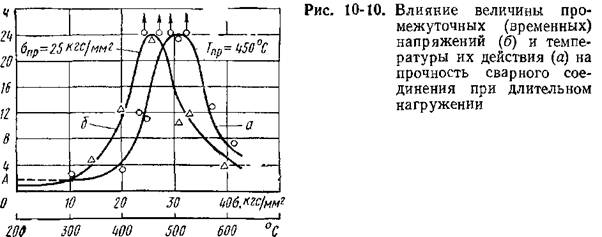

На рис. 10-10 приведены результаты испытаний на длительное растяжение стыковых соединений стали 30Х2Н2М (б = 16 мм), сваренных проволокой Св-10ХГСН2МТ. Переохлажденный аусте-нит в околошовной зоне этих соединений был подвергнут

примерно такому же деформационному воздействию в процессе охлаждения после сварки, как и в предыдущем случае (рис. 10-9). Из сопоставления рис. 10-9 и 10-10 следует, что влияние величины напряжений и температуры их приложения на превращение аустенита хорошо согласуется с их действием на стойкость соединений против образования холодных трещин. В опытах (рис. 10-10) напряжения растяжения, при которых производили испытание образцов на длительное нагружение, были равны 50 и 40 кгс/мм2 соответственно, а промежуточные напряжения в опытах по определению влияния температуры на длительную прочность соединений устанавливали равными 25 кгс/см2. Температура приложения промежуточных напряжений к образцам по кривой а (рис. 10-10) была равной 420—450° С. Наибольшее смещение превращения и наивысшая стойкость соединений против образования холодных трещин имели место в случае приложения напряжения 30 кгс/мм2 при температуре 450° С. Изменение стойкости соединений против образования холодных трещин при варьировании величины напряжений и температуры их приложения описывается зависимостями с четко выраженным максимумом (рис. 10-10). Такая же зависимость наблюдается и в смещении превращения аустенита в область высоких температур при изменении этих же факторов (см. рис. 10-9).

Изложенные зависимости в общем справедливы и для других марок среднелегированных сталей и термических циклов, при использовании которых в околошовной зоне и металле шва развиваются бейнитное и мартенситное превращения. Однако распространяя эти зависимости на другие стали и иные условия сварки, следует иметь в виду, что рассматриваемое влияние напряжений заметно ослабевает по мере повышения устойчивости аустенита в стали и ускорения охлаждения сварного соединения. Так, при экспериментальном определении величины смещения превращения аустенита под влиянием напряжений в сталях 30Х2Н2М, 35ХЗНЗМ и 60Х2Н установлено, что это смещение наибольшее для первой стали, значительно слабее для второй и практически отсутствует в третьей

Таким образом, рассматриваемый метод борьбы с холодными трещинами особенно эффективен при сварке среднелегированных сталей с пониженным содержанием углерода и легирующих эле-

ментов и при применении режимов сварки, обеспечивающих замедленное охлаждение сварных соединений.

Рассмотрим теперь вопрос о том, как практически можно регулировать напряжения в процессе сварки с целью повышения стойкости соединений против образования холодных трещин. Ранее было изложено доказательство возможности влияния на ход превращений аустенита в околошовной зоне путем регулирования временных напряжений. Благодаря этому можно существенно повысить стойкость этой зоны против образования холодных трещин.

Наиболее простой и надежный способ такого регулирования состоит в выборе химического состава металла шва. От него зависят коэффициент линейного расширения, характер и объемный эффект структурных превращений. Эти факторы оказывают существенное влияние на развитие временных напряжений в процессе сварки.

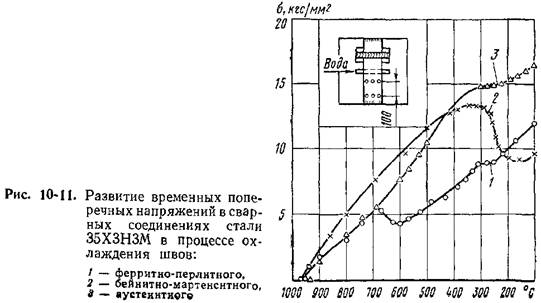

В качестве примера на рис. 10-11 показано развитие временных поперечных напряжений в однослойных стыковых соединениях стали 35ХЗНЗМ при трех типах металла шва: аустенитном, бейнитно-мартенситном и ферритно-перлитном. Швы сваривали под флюсом с использованием сварочных проволок Св-08Х20Н9Г7Т, Св-10Х5М и Св-08ГА соответственно. Однопроходным швом соединяли между собой узкие пластины (/ = 60 мм) толщиной 16 мм, предварительно вваренные в жесткую раму (см. рис. 10-11 вверху). Режим сварки характеризовался относительно низкой скоростью и высокой погонной энергией (исв = 6 м/ч; /св = 600 A; Un = = 30 В). Реактивные поперечные напряжения определяли при помощи специальных деформометров. Деформации измеряли на базе 100 мм вдали от шва. Применяли искусственное охлаждение пластин в местах замера деформации.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

В соединениях с аустенитным швом по мере его охлаждения напряжения непрерывно нарастают (рис. 10-11). Перегибы на кривой 3 соответствуют началу и окончанию превращения аустенита в околошовной зоне. В соединениях с ферритно-перлитным швом (кривая 1) и бейнитно-мартенситным (кривая 2) нарастание напряжений наблюдается только до температур 680 и 340° С соответственно. При этих температурах начинается ферритно-перлитный распад аустенита в металле шва (кривая /) и бейнитно-мартенситное превращение аустенита в металле шва (кривая 2). Последнее превращение сопровождается значительным объемным эффектом, что и обусловливает в основном отмеченные изменения в нарастании поперечных напряжений В соединениях с аустенитным швом по мере его охлаждения напряжения непрерывно нарастают (рис. 10-11). Перегибы на кривой 3 соответствуют началу и окончанию превращения аустенита в околошовной зоне. В соединениях с ферритно-перлитным швом (кривая 1) и бейнитно-мартенситным (кривая 2) нарастание напряжений наблюдается только до температур 680 и 340° С соответственно. При этих температурах начинается ферритно-перлитный распад аустенита в металле шва (кривая /) и бейнитно-мартенситное превращение аустенита в металле шва (кривая 2). Последнее превращение сопровождается значительным объемным эффектом, что и обусловливает в основном отмеченные изменения в нарастании поперечных напряжений

Если сопоставить данные рис. 10-11 с приведенными выше сведениями о повышении стойкости против образования холодных трещин и ускорении превращения аустенита под действием внешних напряжений, можно прийти к следующему заключению: только в соединениях с аустенитным и бейнитно-мартенситным швами поперечные напряжения перед бейнитно-мартенситным превращением в околошовной зоне при температуре 400—450° С достигают величины (12 кгс/мм2), достаточной для смещения превращения и повышения их стойкости против образования трещин. В соединениях с ферритно-перлитным швом величины этих напряжений недостаточны (6 кгс/мм2 при 450° С) для такого смещения

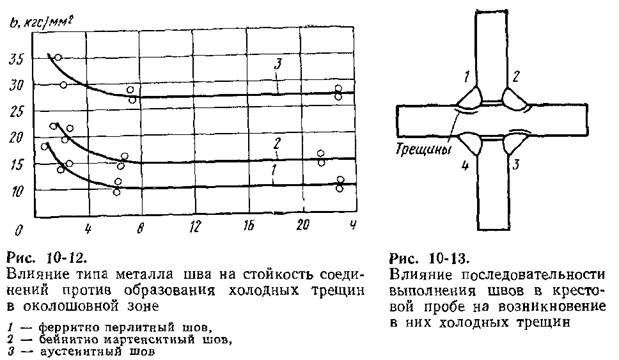

Все изложенное хорошо согласуется с известными данными о высокой стойкости соединений с аустенитными и бейнитно-мартенситными швами против образования холодных трещин и низкой стойкости соединений с ферритно-перлитными швами. Кривые замедленного разрушения стыковых соединений из стали 35ХЗНЗМ, подтверждающие это положение, приведены на рис. 10-12.

Второй способ регулирования временных напряжений заключается в установлении рациональной последовательности выполнения отдельных швов в сварной конструкции (узле). Сущность его поясним на примере образования трещин в отдельных швах технологической крестовой пробы, применяемой для оценки сопротивляемости соединений холодным трещинам (рис. 10-13). Швы этой пробы по нарастанию стойкости против образования холодных трещин в околошовной зоне расположены в следующий ряд: /, 3, 2У 4, В такой же последовательности они располсжены и по жесткости закрепления соединяемых пластин перед сваркой. Шов / сварен при свободных пластинах, а шов 4—при наибольшей жесткости их закрепления ранее выполненными швами.

Можно полагать, что в описанной последовательности проявляется положительное влияние величины временных напряжений на превращение аустенита в околошовной зоне этих швов. В околошовной зоне шва 1 эти напряжения наименьшие и наибольшие в шве 4, При сварке реальных узлов, подобных крестовой пробе, знание отмеченной зависимости позволяет установить рациональные технологические приемы и последовательность выполнения отдельных швов. Например, можно предусмотреть, чтобы швы 1 и 3 выполнялись аустенитными электродами, а швы 2 и 4 — более дешевыми ферритно-перлитными электродами.

Однако прл практическом использовании этого способа предупреждения холодных трещин необходимо учитывать, что

черезмерное увеличение жесткости закрепления соединяемых элементов может не только не предупредить возникновения трещин, а напротив, способствовать их появлению вследствие значительного повышения остаточных напряжений. Отмеченные обстоятель-ства необходимо учитывать применительно к отдельным швам конкретной конструкции.

Третий способ регулирования временных напряжений в свар-ных соединениях состоит в преднамеренном их деформировании внешней силой в оптимальном интервале температур при помощи специальных приспособлений по схемам, аналогичным приведенным в § 6-3. Большие размеры и сложность этих приспособлений ограничивают практическое применение способа деталями и узлами с относительно небольшим сечением.

|