Технология электрической сварки металлов и сплавов плавлениемОсобенности различных видов сварки плавлением среднелегированных сталей

Дуговая сварка покрытыми электродами. В настоящее время большинство конструкций из среднелегированных сталей сваривают вручную. К основным особенностям этого способа следует отнести использование низководородистых электродов с фтористо-кальциевым покрытием (см. §7-3), применение постоянного тока обратной полярности, выполнение швов большого сечения каскадным и блочным методами. Используя перечисленные технологические приемы, стремятся максимально увеличить разогрев области шва, особенно при сварке сталей большой толщины. Существенно способствует предупреждению трещин повышение температуры разогрева более 150° С. Для достижения такого разогрева используют, в частности, каскадный метод сварки при сравнительно небольшой длине его ступени (менее 200 мм).

Режимы дуговой сварки среднелегированных сталей покрытыми электродами подбирают в зависимости от типа стержня. При ферритном стержне они не отличаются от режимов, применяемых при сварке низкоуглеродистых сталей, при аустенитном — от режимов сварки аустенитных сталей.

Сварка под флюсом. При изготовлении конструкций из среднелегированных сталей из всех механизированных процессов сварка под флюсом нашла наиболее широкое применение. С ее помощью в настоящее время изготовляют конструкции разнообразного назначения, преимущественно из металла толщиной 4—50 мм. В отдельных случаях под флюсом сваривают и более тонкий, и более толстый металл.

По сравнению с ручной сваркой, а также другими видами механизированной сварки сварка под флюсом обеспечивает более высокую производительность. Особенно значительны ее преимущества при однопроходной сварке. В этом случае можно наиболее полно использовать особенности сварки под флюсом для глубокого проплавления основного металла, применения больших токов, а также избежания затруднений с удалением шлаковой корки. Если соединения обладают достаточно высокой стойкостью против образования трещин и подвергаются последующей термообработке, однопроходную сварку под флюсом можно производить на режимах, применяемых при сварке низкоуглеродистых и низколегированных сталей.

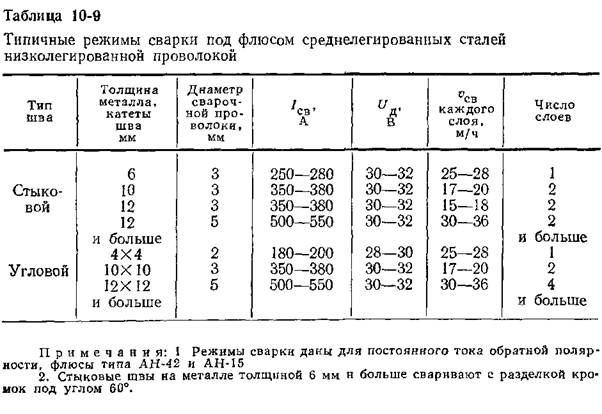

Режимы сварки под флюсом соединений из сталей ЗОХГСА и ЗОХНМ, не подвергающихся последующей термообработке, приведены в табл. 10-9.

При сварке сталей и соединений с пониженной стойкостью против образования трещин (повышенное содержание углерода и легирующих примесей, большая толщина листов или большая жесткость их закрепления) приходится применять дополнительные меры: использование постоянного тока обратной полярности, предварительный подогрев или разогрев области шва при наложении

многослойного шва, сварку первого слоя по присадочной проволоке и при увеличенном угле разделки кромок.

Для сварки под флюсом среднелегированных сталей применяют высококремнистые марганцевые флюсы АН-348-А и ОСЦ-45, низкокремнистые флюсы АН-15, АН-15М, АН-17М, АН-42, АН-20 и др. (см. §7-4). Под высококремнистыми марганцевыми флюсами сваривают соединения, к которым не предъявляются высокие требования по ударной вязкости металла шва. Обычно при использовании флюсов этого типа ударная вязкость металла шва на сталях типа ЗОХГСНА не превышает 3—4 кгс-м/см2 даже в соединениях, подвергающихся термообработке после сварки. К преимуществам сварки под такими флюсами следует отнести повышенную стойкость швов против образования кристаллизационных трещин.

Низкокремнистые флюсы с небольшим содержанием окислов марганца позволяют получать сварные соединения со значительно более высокими показателями ударной вязкости. Так, например, в сварных соединениях стали ЗОХГСНА, выполненных с применением флюса АН-15М и проволоки Св-20Х4ГМА, ударная вязкость металла шва повышается до 6—8 кгс-м/см2 при ав = 130 кгс/мм2. Отмеченное улучшение качества обусловлено уменьшением содержания в металле шва фосфора и неметаллических включений, достигаемым за счет низкого содержания во флюсах фосфора и окислов марганца.

К недостаткам флюсов АН-15, АН-15М и АН-20 следует отнести необходимость выполнения сварки на постоянном токе обратной полярности. При сварке на переменном токе в швах могут возникнуть поры. Флюс АН-42, хотя несколько уступает упомянутым флюсам в отношении ударной вязкости металла шва, однако позволяет производить сварку на переменном токе.

Сварка в защитных газах. Сварка в защитных газах находит широкое применение при изготовлении конструкций из средне-легированных сталей. К технологическим особенностям сварки среднелегированных сталей в защитных газах следует отнести тщательную осушку газа с целью предельного снижения содержания водорода в металле шва, а также использование режимов сварки, обеспечивающих пониженные скорости остывания сварных соединений. Эти меры необходимы для повышения стойкости сварных соединений против образования трещин. В качестве защитных газов при сварке среднелегированных сталей применяют преимущественно углекислый газ и аргон. Для сварки пригодны режимы, рекомендованные для соединений из низколегированных сталей со снижением силы тока на 15—20%. В основном используют проволоки Св-ЮГСМТ, Св-10ХГСН2МТ и Св-08ХЗГ2СМ.

Сварку в аргоне производят неплавящимся и в меньшей мере плавящимся электродом, в основном для изготовления ответственных конструкций из среднелегированных высокопрочных сталей (<хв > 150 кгс/мм2).

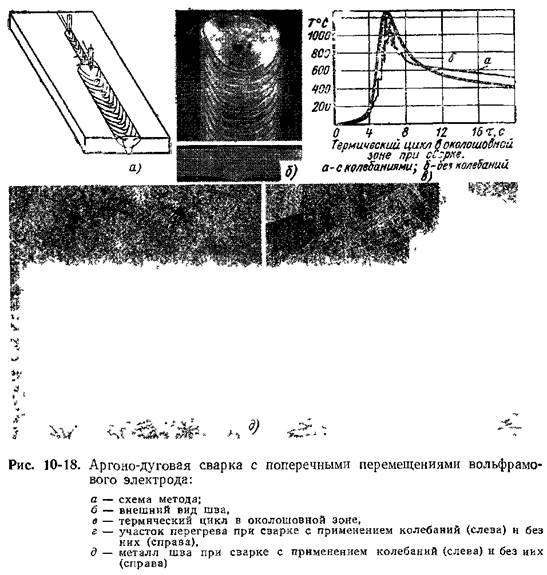

Для получения сварных соединений, полностью равноценных по конструктивной прочности основному металлу, рекомендуется применять автоматическую аргоно-дуговую сварку с поперечными перемещениями неплавящегося электрода (см. рис. 10-18, а). Как правило, предусматривают выполнение сварного соединения в два слоя. При первом слое, выполняемом без поперечных перемещений электрода, обеспечивается полное проплавление свариваемых кромок. При сварке второго слоя электроду придают низкочастотные поперечные колебания (3—6 колебаний в секунду). Сварку осуществляют по присадочной проволоке, которая с помощью специального устройства подается в зону дуги. При этом достигается хорошее формирование шва (рис. 10-18, б).

Поперечные перемещения дуги оказывают многостороннее положительное влияние на качество сварных соединений, улучшается формирование шва и обеспечивается плавный переход от шва к основному металлу. Существенно ослабляются столбчатая ориентация структуры металла шва и перегрев в околошовной зоне. Это достигается вследствие пульсирующего изменения температуры металла околошовной зоны вблизи линии сплавления (рис. 10-18, в). Время пребывания околошовной зоны при температурах, превышающих 1000° С, многократно уменьшается, и перегрев соответственно ослабевает (рис. 10-18, г). Непрерывное изменение фронта кристаллизации перемещающейся сварочной ванны способствует изменению направления роста столбчатых кристаллитов, их дроблению и измельчению (рис. 10-18, д).

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Положительное влияние поперечных перемещений дуги проявляется только при определенных режимах сварки. При большом токе, высоком напряжении дуги, малой амплитуде и большой частоте поперечных перемещений электрода сварочная ванна не следует за дугой и описанные выше положительные результаты не достигаются.

Присадочная проволока применяется диаметром 0,8—1,6 мм. С ее помощью удается хорошо сформировать усиление шва, а также регулировать химический состав металла шва и его пластические и прочностные свойства.

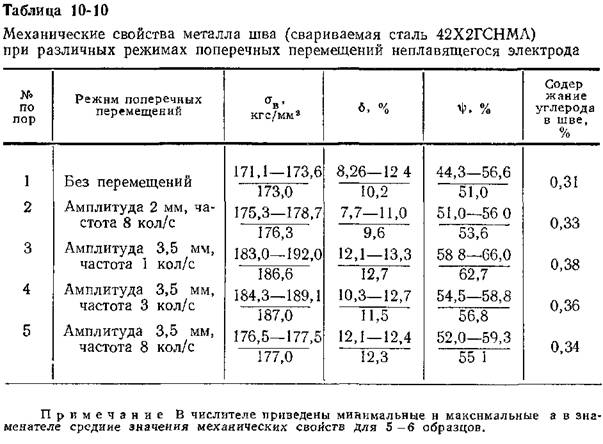

В швах, выполненных при оптимальном режиме перемещений электрода, наряду с повышенной пластичностью существенно повышается также и прочность, что обусловлено увеличением поступления углерода в шов из основного металла. При малой амплитуде и большой частоте поперечных перемещений электрода никакого улучшения свойств металла шва не наблюдается (режимы 2 и 5). При оптимальной амплитуде, но малой частоте перемещений (режим 3) формирование швов неудовлетворительное (табл. 10-10).

Перемещения дуги положительно влияют на качество сварных соединений не только при сварке среднелегированных сталей, но и во всех других случаях, когда с применением аргоно-дуговой сварки необходимо получить высокие показатели механических свойств и хорошее формирование шва.

В ИЭС им. Е. О. Патона разработан новый метод увеличения глубины проплавления основного металла при аргоно-дуговой сварке неплавящимся электродом. Метод предусматривает нанесение на свариваемые кромки тонкого слоя специального активирующего флюса-пасты (доли грамма на погонный метр). Флюс-пасту приготовляют смешиванием химически чистых компонентов на жидком парафине. Из замеса формируют цилиндрические стержни-карандаши, при помощи которых флюс наносят на свариваемые кромки посредством прочерчивания узкой полоски. Содержащиеся во флюсе фториды и окислы, попадая в дугу, способствуют существенному повышению концентрации сварочного нагрева вследствие уменьшения диаметра столба дуги, увеличения температуры плазмы и плотности тока в прианодной области,

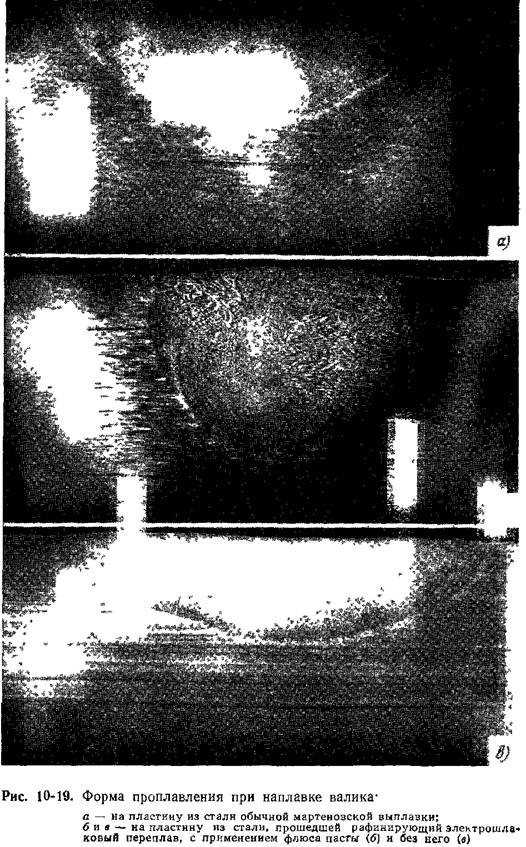

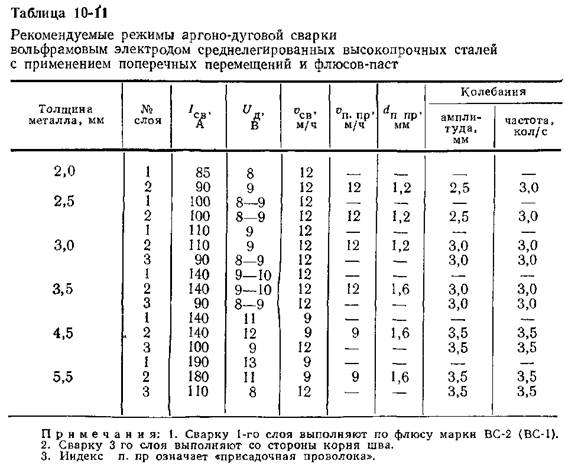

Аргоно-дуговую сварку неплавящимся электродом всегда выполняют на прямой полярности, поэтому анод расположен на основном металле. В результате существенно увеличивается глубина и уменьшается ширина проплавления основного металла (рис. 10-19, а). Открываются дополнительные возможности уменьшения перегрева околошовной зоны и улучшения структуры металла шва вследствие ускорения его кристаллизации и благодаря микролегированию через флюс-пасту металла шва титаном, цирконием, церием и др. Особо высокое качество сварных соединений можно получить при двухслойной или трехслойной аргоно-дуговой сварке вольфрамовым электродом с применением флюсов-паст в первом слое и поперечных перемещений электрода во втором и третьем (табл. 10-11).

Следует особо отметить принципиальное значение флюсов-паст для аргоно-дуговой сварки неплавящимся электродом рафинированных сталей. Как показали опыты, глубина проплавления рафинированных сталей значительно меньше (примерно в 1,2 раза), а ширина швов более чем в 2 раза больше по сравнению с этими показателями сталей обычной выплавки (рис. 10-19, б) Повышение силы сварочного тока без изменения глубины проплавления увеличивает лишь ее ширину. Кроме того, увеличивается перегрев металла в околошовной зоне

Причиной уменьшения глубины проплавления рафинированных сталей при аргоно-дуговой сварке является низкое содержание

в них кислорода и серы. В результате усиливается влияние легкоионизируемых паров анода, в частности паров кальция, калия и т. п.-— дуга расширяется, температура плазмы и плотность тока в прианодной области снижаются, что ослабляет концентрацию дугового нагрева. Эти неблагоприятные для проплавления основного металла изменения в дуговом разряде полностью устраняются с помощью флюсов-паст. Больше того, эти флюсы позволяют получить на рафинированных сталях более концентрированный дуговой нагрев, чем при сварке сталей обычной выплавки.

Описанный метод аргоно-дуговой сварки с применением флюсов-паст открыл возможность широкого использования рафинированных сталей для изготовления тонколистовых сварных конструкций.

Такие стали отличаются весьма низким содержанием серы (0,002%) и кислорода (0,001%). Столь глубокое рафинирование достигается путем применения электрошлакового, электроннолучевого и других видов переплава, а также при дополнительном, рафинировании стали в ковше синтетическими шлаками. Рафинированные стали идут на изготовление особо ответственных конструкций и прежде всего тяжелонагруженных сварных конструкций из среднелегированных высокопрочных сталей. Рафинирование позволяет повысить надежность конструкций при самых тяжелых условиях эксплуатации и улучшает некоторые показатели свариваемости: сопротивление образованию трещин, пор, хрупких разрушений. Ухудшаются только показатели проплавления рафинированных сталей при аргоно-дуговой сварке неплавящимся электродом.

Сварка в защитных газах с успехом применяется также для соединения металла средней и большой толщины. Отсутствие толстой шлаковой корки на поверхности шва позволяет выполнять многопроходную сварку при каскадном расположении слоев, сокращать до минимума перерывы между наложением отдельных слоев, а также осуществлять многодуговую сварку при большом расстоянии между дугами. В ряде случаев эта особенность сварки в защитных газах позволяет отказаться от предварительного подогрева.

|