Технология электрической сварки металлов и сплавов плавлениемСварка циркония

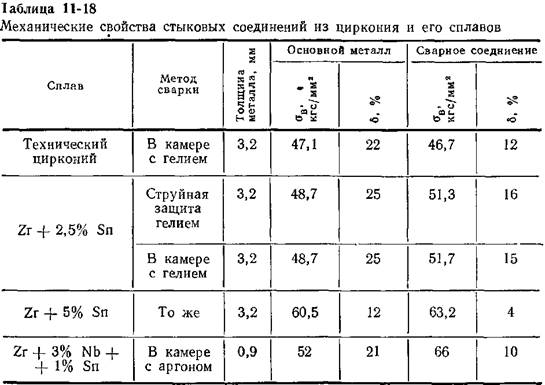

Цирконий по свариваемости близок к титану. Поэтому для него применимы та же техника сварки и практически те же режимы, что и для титана. Перед сваркой кромки деталей подвергают травлению в растворе, состоящем из 45% HN03, 10% HF и 45% Н20.

Прочность соединений из технического нелегированного циркония близка к таким же свойствам основного металла. Однако пластические свойства швов на цирконии и особенно его сплавах, выполненных автоматической дуговой сваркой в среде инертного газа без присадки, заметно снижаются по сравнению с пластичностью металла (табл. 11-18).

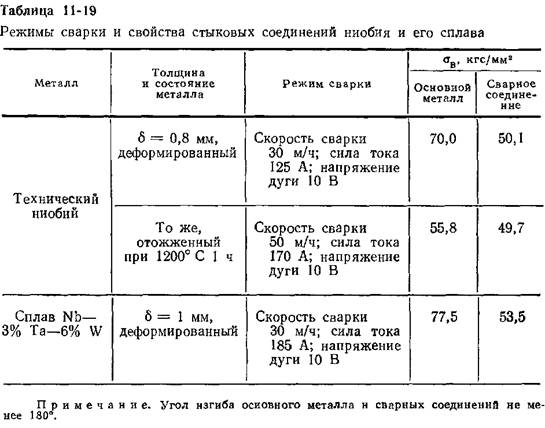

Сварка ниобия. Для обеспечения удовлетворительной свариваемости ограничивают содержание в металле вредных примесей — газов. Так, в сплаве ВН-2АЭ, выплавленном электроннолучевым методом (Мо—3,5—4,7%; Zr — 0,5—0,9%; Nb — основа), допускается следующее предельное содержание примесей (% по массе): 0,02О2; 0,03N2; 0,005H2. Травление кромок перед сваркой производят в реактиве следующего состава: 22% HF; 8% HNOs; 15% H2S04; 55% H20.

В табл. 11-19 приведены режимы дуговой сварки тонколистового ниобия и его сплава с танталом и вольфрамом в камере с контролируемой атмосферой (избыточное давление 0,1 ат, предварительный вакуум 1 • 10" 4 мм рт. ст.), а также механические свойства сварных соединений.

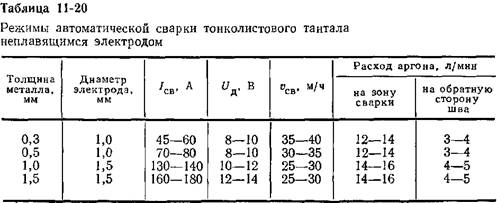

Технология сварки тантала. Для очистки кромок тантала перед сваркой хорошие результаты дает травитель: 90% HF и 10% HN03.

При сварке плавлением технического тантала и некоторых его сплавов с ниобием, ванадием и вальфрамом сварные соединения получаются пластичные и равнопрочные с основным металлом. Режимы сварки тантала приведены в табл. 11-20.

Прочность сварного шва тонколистового технического тантала (толщиной 1,5—2 мм) составляет около 50 кгс/мм2 при угле изгиба 180°.

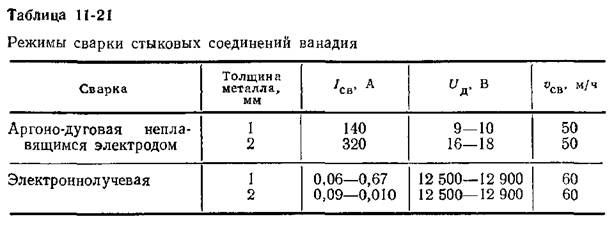

Сварка ванадия (табл. 11-21). Прочность сварных швов технического ванадия и некоторых его сплавов (например, V — 12% W) близка к прочности основного металла. Угол изгиба основного металла и сварного соединения 180°.

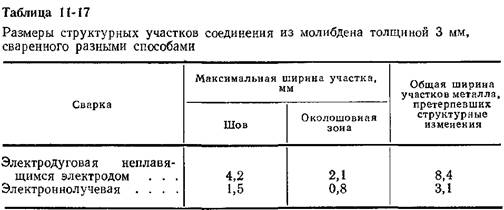

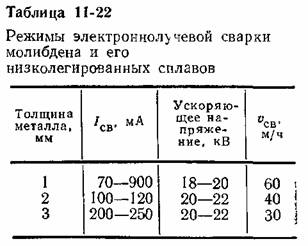

Технология сварки молибдена и его сплавов. Перед сваркой кромки деталей из молибдена подвергают травлению в растворе

фосфорной и азотной кислот (1 : 1), разбавленном водой до плотности 1,37— 1,38. Молибденовые сплавы, свариваемые плавлением, должны содержать кислорода не более 0,001% по массе (табл. 11—22).

При сварке плавлением технического молибдена сварные швы имеют крупнокристаллическое строение (рис. 11-13, а), что обусловливает их хрупкость. Склонность сварных швов молибдена к хрупкому межкристаллитному разрушению при нормальных температурах может быть существенно уменьшена путем легирования их определенными элементами в количествах, достаточных для создания пересыщенного твердого раствора при высоких температурах и выделения второй мелкодисперсной фазы в процессе кристаллизации сварного шва.

Поэтому для сварных изделий применяют только низколегированные сплавы на основе молибдена с добавками элементов, раскисляющих и модифицирующих металл (углерода, циркония, титана, ванадия, ниобия и др.). На рис. 11-13, б показана микроструктура сварного шва на сплаве ЦМ-2А.

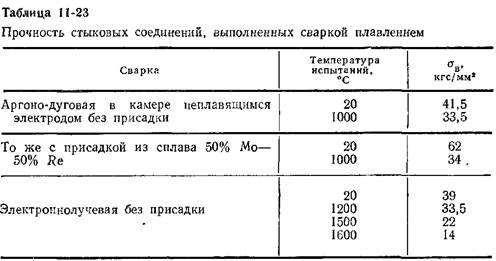

Прочность сварных швов молибдена, как правило, ниже прочности основного металла. Повышение прочности и пластичности металла шва достигается применением легированной присадки, например из сплава 50% Мо— 50% Re. В табл. 11-23 приведены данные о прочности стыковых соединений из низколегированного молибденового сплава ВМ-1 (системы Мо—С—Zr—W) толщиной 1 мм.

Пластичность сварных соединений из известных молибденовых сплавов при нормальной температуре невелика. Так, например, угол изгиба соединения из сплава ВМ1 толщиной 1 мм не превышает 60°. При повышении температуры пластичность соединений возрастает. В рассматриваемом

примере угол изгиба соединения достигает 180° при нагреве до 200° С.

Весьма сложной задачей является получение достаточно пластичных соединений при сварке плавлением молибденовых сплавов с критической температурой перехода швов в хрупкое состояние, близкой к такому же показателю для основного металла. Для ее решения идут, с одной стороны, по пути создания удовлетворительно свариваемых сплавов на основе молибдена, обладающих повышенной пластичностью и вязкостью и в минимальной степени загрязненных вредными примесями — газами, и с другой, по пути изыскания оптимальных условий сварки таких сплавов, включающих выбор термических циклов сварки, присадочных материалов и др.

Сварка вольфрама

Сварные соединения вольфрама при нормальной температуре хрупки и весьма склонны к образованию трещин. Поэтому сварку выполняют с предварительным подогревом основного металла до температуры не менее 500° С. Чтобы предупредить образование трещин, детали рекомендуется сваривать без их жесткого закрепления. Пластичность сварных соединений вольфрама можно несколько повысить после термообработки: нагрев до температуры 1800° С, выдержка 1 ч, охлаждение с печью.

Сварка хрома. При нормальной температуре сварные соединения малопластичны. Временное сопротивление соединений тонколистового технического хрома (б = 1-^2 мм) достигает 30 кгс/мм2 (прочность основного металла около 40 кгс/мм2) при относительном удлинении до 7 %. При электроннолучевой сварке хрома встречаются затруднения вследствие сильной возгонки хрома в вакууме, что вызвано высокой упругостью его паров, достигающей при плавлении около 60 мм рт. ст. В связи с этим для сварки хрома требуется создавать разрежение в камере с давлением не выше (6-^-8)-10" 6 мм рт. ст.

|