Технология электрической сварки металлов и сплавов плавлениемТехника наплавки

Техника наплавки должна при максимальной производительности обеспечивать хорошее формирование наплавленного слоя с целью уменьшения припусков на последующую механическую обработку наплавленных деталей.

Производительность наплавки и регулирование доли основного металла. Производительность наплавки обычно оценивают по количеству металла, наплавленного в единицу времени, например в кг/ч. Для наплавки плавящимся электродом производительность

где kn—Коэффициент наплавки,—сила сварочного

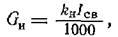

Производительность наплавки, выполняемой разными способами и приемами, примерно следующая (кг/ч):

При наплавке лемехов и подобных деталей для их самозатачивания в процессе эксплуатации требуется получение тонких слоев. В этом случае более удобно производительность наплавки выражать величиной площади, наплавляемой в единицу времени, например в см2/ч.

Приведенные выше значения максим альной производительности могут быть реализованы не всегда. Например, при наплавке деталей малого диаметра или тонких деталей нельзя использовать большую силу тока из-за стекания металла и возможности прожогов. Высокопроизводительная электрошлаковая наплавка или наплавка лентой часто непригодна для деталей небольшого размера и сложной формы. Однако достичь более высокой производительности принципиально возможно при наличии источников питания соответствующей мощности, более мощных плазменных горелок и т. п. Но в этом случае при увеличении мощности нагрева выше определенного предела возрастают до опасных значений доля основного металла в наплавленном металле и переход из него вредных примесей, а также увеличивается объем жидкого металла и укрупняется первичная структура.

В ряде случаев замедленное охлаждение наплавленного слоя и его отпуск снижают износостойкость и другие качественные показатели наплавленного слоя. Таким образом, часто возникает противоречие между возможностью повысить производительность наплавки за счет увеличения мощности источников нагрева и качеством наплавленного слоя. При наплавке высоколегированных сплавов особенно строго должна быть регламентирована доля основного металла.

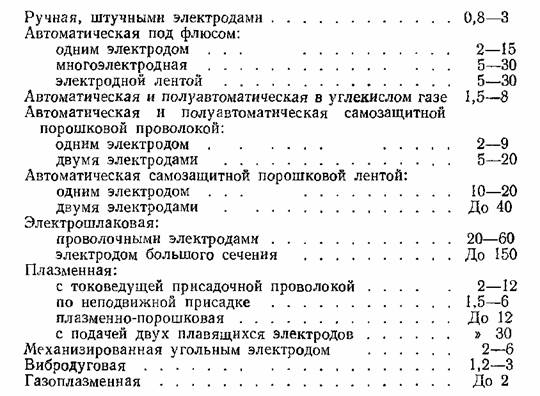

Приемы наплавки под флюсом, применяемые для уменьшения доли основного металла (рис. 13-11), используют при наплавке открытой дугой. При наплавке электродной лентой достигается малая глубина проплавления основного металла и появляется возможность наплавить за один проход валик шириной до 100 мм. Влияние силы сварочного тока на долю основного металла при наплавке под флюсом электродной проволокой и лентой показано на рис. 13-12. Точками А отмечены значения силы тока и доли основного металла при производительности наплавки около 6 кг/ч. Сравнивая данные для двух видов электрода, видим, что при равной производительности при наплавке проволокой доля основного металла составляет 65%, а при наплавке лентой — всего 20%.

При многоэлектродной наплавке в зону дуги одновременно подают несколько электродов, подключенных к одному полюсу источника сварочного тока. В отличие от многоэлектродной сварки электроды располагают не вдоль шва, а в линию перпендикулярно движению наплавочного аппарата. Дуга периодически перемещается с одного электрода на другой; при этом образуется общая сварочная ванна с небольшой глубиной проплавления основного металла и формируется широкий валик.

Повышение производительности при наплавке лентой и несколькими электродами достигается за счет применения большей силы тока без опасного увеличения глубины проплавления и за счет формирования широких валиков. При многодуговой наплавке (рис. 13-11, в) применяется одновременно несколько наплавочных аппаратов или один аппарат с несколькими изолированными друг от друга электродами, причем каждый электрод питается от отдельного источника тока. Каждая дуга формирует свой валик, общая ванна не образуется. В этом случае производительность наплавки повышается за счет применения нескольких сварочных дуг сравнительно небольшой мощности и обслуживания процесса одним оператором.

При дуговой наплавке плавящимся электродом для уменьшения доли основного металла также используют такие приемы, как наплавка на спуск, установка большого вылета электрода, наклон электрода углом вперед и уменьшение шага наплавки.

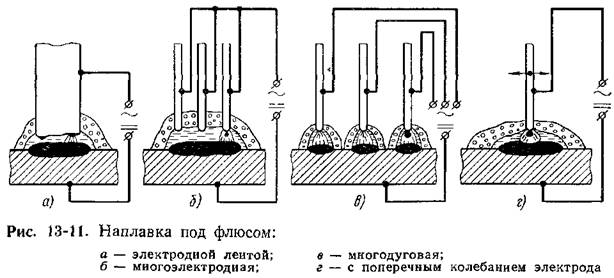

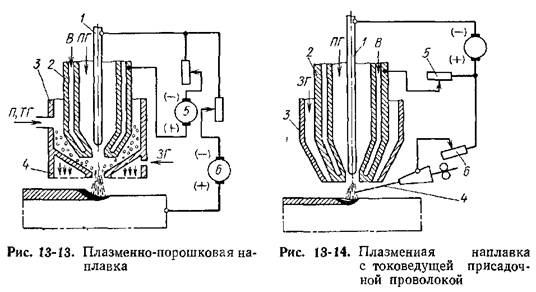

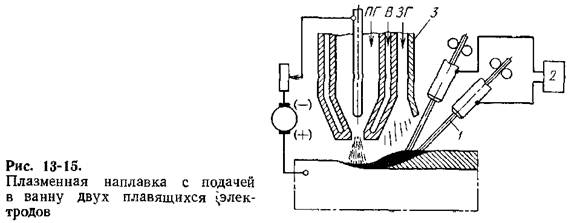

При плазменной наплавке также существует ряд приемов, направленных на уменьшение доли основного металла и увеличение производительности по сравнению с обычной наплавкой плазмой прямого действия: плазменно-порошковая наплавка (рис. 13-13), наплавка с токоведущей присадочной проволокой (рис. 13-14) и с двумя плавящимися электродами (рис. 13-15). На этих рисунках обозначено: В — вода, ПГ — плазмообразу-ющий газ, ЗГ — защитный газ, ТГ — транспортирующий газ, Я — присадочный порошок.

При плазменно-порошковой наплавке (рис. 13-13) применяют специальную горелку с тремя соплами. Во внутреннем рабочем сопле 2 формируется плазменная струя, по соплу 3 подается присадочный порошок, а по соплу 4—защитный газ. Источник 5 служит для зажигания дуги между электродом 1 и соплом 2.

В плазменной струе этой дуги плавится порошок. Источник 6 формирует плазменную дугу прямого действия, которая оплавляет поверхность изделия и является дополнительным источником теплоты для плавления присадочного порошка. Регулируя величину тока обеих плазменных дуг, можно регулировать количество теплоты, идущей на плавление присадочного порошка и основного металла. Доля основного металла может регулироваться в широких пределах.

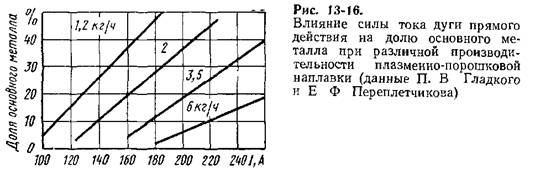

Для этого процесса наплавки, в отличие от ранее рассмотренных, меньшая доля основного металла достигается при большей производительности (рис. 13-16). Это связано с тем, что при увеличении подачи гранулированного порошка теплота плазмы расходуется преимущественно на плавление порошка, а не основного металла.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Малую долю основного металла и сравнительно высокую производительность также обеспечивает плазменная наплавка с токоведущей присадочной проволокой, разработанная в Институте металлургии имени А. А. Байкова (см. рис. 13-14). Источником теплоты для расплавления присадочной проволоки является двухдуговой разряд. Одна дуга (маломощная) горит между вольфрамовым электродом / и соплом 2, вторая (главная) — между вольфрамовым электродом и проволокой 4. Защитный газ подается по соплу 3. Основной Малую долю основного металла и сравнительно высокую производительность также обеспечивает плазменная наплавка с токоведущей присадочной проволокой, разработанная в Институте металлургии имени А. А. Байкова (см. рис. 13-14). Источником теплоты для расплавления присадочной проволоки является двухдуговой разряд. Одна дуга (маломощная) горит между вольфрамовым электродом / и соплом 2, вторая (главная) — между вольфрамовым электродом и проволокой 4. Защитный газ подается по соплу 3. Основной

металл разогревается теплотой перегретого расплавленного металла проволоки и факелом плазменной струи. Изменяя при помощи сопротивления 5 и 6 величину тока плазменной дуги и силу тока, проходящего по проволоке, а также устанавливая необходимое расстояние от изделия до горелки и торца проволоки, можно регулировать долю основного металла и производительность наплавки.

Высокую производительность (до 30 кг/ч) обеспечивает плазменная наплавка с подачей в ванну двух плавящихся электродов (см. рис. 13-15). В этом способе две проволоки 1, подключенные последовательно к источнику переменного тока 2, подаются в сварочную ванну, создаваемую плазменной дугой прямого действия. Переменный ток, проходящий через проволоки, нагревает их почти до температуры плавления. Нагрев проволок регулируется силой тока и величиной вылета электродов. Сила тока и вылет должны быть такими, чтобы между проволоками не возникала дуга. Подогретые электроды и хвостовая часть ванны защищены газом, поступающим из специального сопла 3, а передняя часть ванны — плазмообразующим газом.

Основные положения по регулированию доли основного металла для электрошлаковой наплавки те же, что и для электрошлаковой сварки.

|