Технология электрической сварки металлов и сплавов плавлениемМетоды неразрушающего контроля качества сварных соединений

К неразрушающим методам контроля качества сварных соединений относятся контроль на непроницаемость (керосином, сжатым воздухом, вакуумирова-нием, масспектрометрическими течеискателями); магнитные и электромагнитные; люминесцентный и цветной, применяемые преимущественно для обнаружения дефектов, выходящих на поверхность; радиационные, ультразвуковые и магнитографические, применяемые для обнаружения скрытых, внутренних дефектов.

Рассмотрим радиационные, ультразвуковые и магнитографические методы контроля, которые нашли широкое применение в промышленности.

Радиационные методы контроля

Наиболее распространенные методы неразрушающего контроля — радиационные— преимущественно используют для контроля рентгеновские и гамма-лучи.

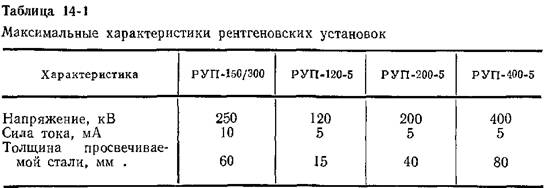

Для контроля качества сварных соединений применяют переносные рентгеновские установки РУП-120-5, РУП-200-5, а также передвижные рентгеновские установки РУП-150/300 и РУП-400-5 (табл. 14-1).

Техника контроля. Существуют следующие методы регистрации дефектов: фотометод с прямой фиксацией дефектов на фотопленке; флюроскопический или рентгеноскопический метод с обнаружением дефектов по свечению экрана непосредственно или при помощи электронно-оптического усилителя; ионизационный метод с фиксацией дефектов ионизационной камерой и различными счетчиками.

При любом из перечисленных методов пучок рентгеновских или гамма-лучей направляется на контролируемый сварной шов. Проходя сквозь него, лучи частично поглощаются и действуют на находящийся

за швом индикатор-фотопленку, люминесцентный экран или ионизационный прибор. Дефекты шва вследствие их меньшей поглощающей способности пропускают больше лучей, чем здоровые участки шва. Различие интенсивности лучей фиксирует соответствующий индикатор. На фотопленке и экране дефекты изображены в виде полос и пятен, что позволяет, в отличие от ионизационного метода, определять их характер.

Наибольшее распространение получил фотометод, позволяющий определять в шве трещины, непровары, поры и шлаковые включения размером 1% и более толщины контролируемого шва. Для просвечивания сварных соединений большой толщины применяют жесткое излучение (с малой длиной волны), а для малой толщины — мягкое излучение.

Чувствительность фотографического метода определяется минимальной величиной обнаруживаемого дефекта Согласно ГОСТ 7512—69, чувствительность определяется при помощи специальных эталонов — проволочных и пластинчатых.

В последнее время начали применять рентгеноскопический метод контроля с использованием электроннооптических преобразователей и монокристаллических экранов в сочетании с телевизионными системами, преобразующими рентгеновское изображение в видимое. Установки типа РИ (рентгенотелевизионный интроскоп) отечественного производства позволяют надежно контролировать сварные соединения с чувствительностью, приближающейся к чувствительности фотометода, и с более высокой производительностью. Преимущество этого метода — возможность механизации процесса контроля.

Рентгенотелевизионные интроскопы (типа РИ-10Т и РИ-20Т) предназначены для дистанционного визуального обнаружения, фоторегистрации и фиксации расположения внутренних дефектов в сварных соединениях, отливках и других изделиях. В процессе контроля изделие перемещают с определенной скоростью относительно экрана входного блока интроскопа, преобразующего прошедшее через контролируемое изделие рентгеновское излучение в оптическое изображение. Это изображение передается телевизионной системой для воспроизведения его на экране кинескопа.

Интроскопы могут работать с различными источниками тормозного рентгеновского излучения, например с рентгеновским аппаратом РУП-150-10. Интроскопы обеспечивают воспроизведение позитивного и негативного изображений контролируемого участка изделия, позволяют изменять масштаб изображения, а также поворачивать его на определенный угол.

В качестве индикатора рентгеновских или гамма-лучей можно применять электрорентгенографическую (ксерографическую) пластину. Такой метод регистрации лучей получил название ксеро-графического. Процесс получения рентгеновского изображения на пластине состоит из операции электрической зарядки чувствительного слоя пластины, экспонирования и проявления изображения. В качестве чувствительного слоя применяется селен; пластины (подложки) изготовляют из алюминиевого сплава.

После экспонирования на пластине появляется скрытое изображение, для проявления которого поверхность пластины покрывают наэлектризованным порошком. При помощи обычной писчей бумаги получают отпечаток. Пластины могут быть использованы многократно. Преимущества ксерографического метода: дешевизна, высокие производительность и чувствительность.

Методика выявления дефектов. При контроле стыковых соединений луч направляют перпендикулярно шву. Для выявления возможных непроваров по скосам кромок луч необходимо направлять по скосам кромок. При контроле нахлесточных и тавровых соединений лучи направляются под углом 45° к плоскости листа или полки тавра, а также по скосам кромок. Кольцевые швы труб и котлов диаметра 500—1500 мм просвечивают за одну экспозицию с расположением источника излучения в центре изделия. Швы труб малого диаметра просвечивают через две стенки (кольцевые швы — с трех или более положений) При больших диаметрах изделий их просвечивают по частям при расположении источника внутри или снаружи

Оценка качества сварных соединений. Качество сварных соединений оценивают по рентгеновским и гамма-снимкам, которые не должны иметь царапин, пятен, отпечатков пальцев и других дефектов. По всей длине снимка должно быть четкое изображение сварного шва, эталона-дефектометра и маркировочных знаков.

Величина и количество дефектов, выявленных снимками в швах, и степень их допустимости в данном сварном соединении устанавливаютсятехническими условиями. Для приемки и браковки сварных соединений стальных сосудов, работающих под давлением, в СССР разработаны нормы оценки дефектов по трехбалльной системе. Сварные швы, оцененные баллами 3 и 2, считаются приемлемыми без исправления, а баллом 1 — подлежат исправлению.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Рентгеновские и гамма-лучи могут оказывать вредное действие на человеческий организм, если доза излучения превышает допустимую. Поэтому при радиационной дефектоскопии необходимо строго соблюдать существующие правила техники безопасности.

|