Коррозия и защита от коррозииСернистая коррозия

сероводород сероводород

меркаптаны или тиоспирты и т.д. являются достаточно агрессивными, коррозионноактивными веществами. Наиболее активным компонентом при высокотемпературной газовой коррозии является сероводород. Он даже более опасен, чем диоксид серы. меркаптаны или тиоспирты и т.д. являются достаточно агрессивными, коррозионноактивными веществами. Наиболее активным компонентом при высокотемпературной газовой коррозии является сероводород. Он даже более опасен, чем диоксид серы.

является исходным продуктом при производстве серной кислоты. Его получают при обжиге серного колчедана, сжигании серы, из сероводорода при утилизации отходящих газов металлургических производств. является исходным продуктом при производстве серной кислоты. Его получают при обжиге серного колчедана, сжигании серы, из сероводорода при утилизации отходящих газов металлургических производств.

Чугунные детали скребков конверторных печей кипящего слоя, зубья и гребки колчеданных печей, котлы-утилизаторы, сухие электрофильтры, газоходы обжиговых газов в производстве серной кислоты часто выходят из строя вследствие газовой коррозии.

При температуре газа более 400 °С для деталей из чугуна характерно увеличение объема металла, достигающего 10 % от начальной величины. При этом резко снижается прочность материала. Детали испытывают коробление, трескаются и разрушаются. Это явление называется ростом чугуна и объясняется внутренним окислением металла. Максимальный рост чугуна наблюдается при 700 °С.

К ростоустойчивым чугунам относятся высоколегированные хромистые чугуны, карбидный чугун типа пирофераль и чугаль

Рост пленки подчиняется параболическому закону.

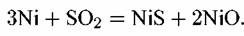

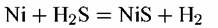

Сернистый никель образуется и при действии на металл сероводорода:

Сульфид никеля с металлическим никелем образует легкоплавкую эвтектику с температурой плавления около 625 °С. Образование этой эвтектики в сталях, содержащих никель, происходит преимущественно по границам зерен, вызывая разрушение металла.

Стали с содержанием никеля выше 15 % очень чувствительны к действию сернистого газа. В процессе окисления они теряют механическую прочность. Поэтому при работе с газовой средой, содержащей диоксид серы, при температурах до 400° С используют углеродистые стали, а при более высоких температурах — хромистые стали.

Наиболее употребительны жаростойкие стали — 4Х9СА, Х6СЮ, XI7, ОХ17Т, XI8СЮ, Х25Т. Интенсивное образование окалины происходит при температурах выше 800-1000 °С. К жаропрочным сталям в этой среде относятся Х5М, Х6СМ, Х18Н12Т, Х23Н18. Рабочая температура для этих сплавов 550-600 °С (для Х23Н18 — 1000 °С).

Сухой сернистый газ реагирует с алюминием очень медленно. Поэтому алюминий используют для защиты от коррозии деталей и узлов теплообменников и контактных аппаратов.

Сухой сероводород при комнатной температуре не представляет опасности для обычных углеродистых сталей. С повышением температуры опасность сероводородной коррозии углеродистых сталей значительно увеличивается. При температуре выше 300°С железо подвергается сильной коррозии в серосодержащих газовых средах.

Легирование хромом в количестве > 12 % повышает коррозионную стойкость при температурах до 700-800 °С. При коррозии хромистых сталей образуется окалина, наружный слой которой состоит из сернистого железа. Хром в этом слое практически отсутствует. Весь окисленный хром сосредотачивается во внутреннем слое, который и обладает защитным свойством. Хорошей химической стойкостью в атмосфере сероводорода обладают ферритные сплавы, содержащие 25-30 % хрома.

раз вызывает рост скорости коррозии более чем в 12-15 раз. раз вызывает рост скорости коррозии более чем в 12-15 раз.

и различные оксиды, в том числе и примеси серы. В этих случаях наблюдают сульфидно-оксидную коррозию. Защитная пленка на металле состоит, как правило, из и различные оксиды, в том числе и примеси серы. В этих случаях наблюдают сульфидно-оксидную коррозию. Защитная пленка на металле состоит, как правило, из

, то скорость коррозии увеличивается очень быстро. Причины ванадиевой коррозии сталей были разобраны ранее. , то скорость коррозии увеличивается очень быстро. Причины ванадиевой коррозии сталей были разобраны ранее.

Хромистые стали с содержанием 4—6 % Сг считаются полужаростойкими. Стали этого класса вследствие своей доступности, повышенной коррозионной устойчивости и прочности широко применяются в нефтяной промышленности для изготовления крекинг-установок. Жаростойкость этих сталей на воздухе и в топочных газах со значительным содержанием сернистых соединений при температурах 500-600 °С примерно в 3 раза выше жаростойкости нелегированных сталей.

Присадка молибдена (1-1,5) % повышает жаростойкость и жаропрочность стали. Кремний также оказывает положительное влияние на коррозионную стойкость сталей в атмосфере сероводорода.

Алюминий устойчив в газовых средах, содержащих сернистые соединения. Добавка его к железу в количестве не менее 4 % оказывает защитное действие до 800 °С при сероводородной коррозии.

Хромистые стали, дополнительно легированные алюминием и кремнием, а также церием, таллием и кальцием, обладают наибольшей устойчивостью против газовой коррозии в области высоких температур (выше 700 °С) в средах, содержащих сернистые соединения.

|