Коррозия и защита от коррозииСовременные коррозионное! Ой кие сплавы и стали

В зависимости от структуры коррозионностойкие стали подразделяются на:

мартенситные и мартенсито-ферритные, к которым относятся конструкционные (08X13,12X13,20X13), высокоуглеродистые инструментальные (30X13, 40X13, 95X18) и хромоникелевые мартенсито-ферритные (14Х17Н2,12Х17) стали;

ферритные (08X17Т, 08X17Т1); к ним относятся и суперферриты, содержащие пониженное количество С, N и О (например, 015Х18М2Б);

аустенитные, к которым относятся хромоникелевые стали типа ХТ8Н1 ОТ, хромоникельмолибденовые стали с содержанием 2—4%) Мо (например, 03Х17Н14М2, 10Х17Н13МЗТ, 08Х17Н13М2Т), хромоникельмарганцевые и хромомарганцевые стали (например 20Х13Н4Г9,10Х14АГ15,07Х21Г7АН5), высоколегированные коррозионно стойкие сплавы на основе железа (например, 03ХН28МДТ);

аустенито-ферритные (например, 08Х22Н6Т, 03Х25Н5АМ2, 06Х225Н7М2Б);

аустенито-мартенситные (содержащие 12-17 % Сг) и мартенсито-стареющие (например, 08Х15Н5Д2Т, 09Х15Н8Ю, 0Х13Н8-Д2ТМ).

В последние годы большое внимание уделяется разработке суперсталей с повышенным содержанием Сг (22-28 %), Ni (24-28 %), Мо (4-8 %), N (до 1 %) и др.

В зависимости от назначения коррозионностойкие стали подразделяются на стойкие против различных видов локальной коррозии— межкристаллитной, питтинговой и коррозионно-механического износа.

Стали аустенитного класса. Стали этого класса имеют ГЦК решетку твердого (7) раствора. Они немагнитны, обладают высокой пластичностью в интервале от 196 до 800°С; отличаются высокой жаростойкостью и сопротивлением коррозии в растворах электролитов.

Условно стали разделяют на три группы по содержанию углерода:

До недавнего времени свыше 70 % от общего объема производства коррозионностойких сталей приходилось на группу с повышенным содержанием углерода (0,08-0,12%). В ГОСТ 5632-72 и в стандарте США AISI эта группа представлена марками: 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10 (AISI 321), 12Х18Н9 (А181 302), 08Х18Н10 (AISI 304), 08Х18Н12Б (AISI 347), 08Х17Н13М2Т и др.

Начиная с 70-х годов наметилась устойчивая тенденция роста объема производства второй группы сталей — низкоуглеродистых типа 06Х18Н10, 02-03Х18Н11 (AISI 304 L), 02-03Х17Н14М2-3.

В отечественной практике получили распространение стали 03Х18Н17 и 03Х17Н14МЗ.

Сталь 03X18Н11 применяется для изготовления оборудования и трубопроводов в производстве азотной кислоты и аммиачной селитры. Для изготовления сварного оборудования этих производств в настоящее время применяют сталь марки 03Х19АГЗН10 взамен 03X18Н11, что обеспечило снижение металлоемкости оборудования на 20 %.

Сталь 03Х17Н14МЗ используется для изготовления аппаратуры в производстве карбамида и капралактама, фосфорной кислоты и минеральных удобрений.

Разработаны и внедрены в производство новые марки 03X18Н16-МЗ-ВД и 02Х25Н22АМ2-ПТ. Первая марка применяется в производстве медицинского инструмента и имплантантов. Она соответствует требованиям международного стандарта ИСО 5832/1-87. Вторая марка стали заменила импортные стали 2RЕ69 и 25118РЕР для изготовления оборудования, работающего в наиболее жестких условиях синтеза карбамида, а также в сернокислых, азотнокислых и серо-водородосодержащих средах.

Эффективным способом повышения коррозионной стойкости хро-моникелевых сплавов в сильноокислительных средах является легирование их кремнием.

Стали 03Х8Н22С6 и 02Х14Н19С6Б применяются для сварного оборудования, работающего в атмосфере концентрированной HNO3 при температурах до 110 °С.

Разработанная в последние годы азотсодержащая сталь 03Х20Н-16АГ6 применяется в криогенном машиностроении для изготовления сварных крупногабаритных аппаратов, работающих под давлением и при периодической смене температур от 20 °С до —269 °С.

Стали ферритного класса. Это — хромсодержащие (от 11 % до 30% Сг) сплавы железа, имеющие ОЦК решетку а-твердого раствора. Они не уступают в ряде сред по коррозионной стойкости аустенитным сталям, но имеют более низкие механические характеристики, ферромагнитны и склонны к межкристаллитной коррозии (МКК). Наибольшее влияние на склонность к МКК оказывают углерод и азот.

По содержанию углерода ферритные стали делят на три группы:

с высоким содержанием С (0,08-0,15 %);

с содержанием С (0,02-0,04 %) и Ni (0,02-0,04 %);

с низким содержанием С 0,01-0,02 %) и № 0,01-0,02 %).

В последнее десятилетие созданы стали марок 04X15СТ, 04X17Т, 04Х19МАФТ с пониженным содержанием углерода, которые по комплексу механических и коррозионных свойств вплотную приближаются к хромо-никелевым сталям аустенитного типа.

Внедрение метода вакуумно-индукционной выплавки, снижение содержания углерода и азота, оптимизация содержания хрома и молибдена позволили создать уникальные коррозионностойкие ферритные стали при минимальных затратах.

В России созданы стали 015Х18М2Б и 01Х18М2Т-В4 с повышенной стойкостью к растрескиванию, питтинговой и щелевой коррозии. Сталь 01Х18М2Т-В4 применяют для изготовления сварного теплообменного оборудования, работающего при температурах 20-300 °С и давлении до 1,6 МПа в среде каустической соды, хлорорга-нических продуктов, в нефтеперерабатывающей промышленности.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Суперферриты типа 25Сг-2Мо (Е-Вгке), 25Сг-4Мо-4Ni (МОМТ), 28-ЗОСг-ЗМо (А129-Х) и 28-30Сг-4Мо-2М (А129-4-2) обладают исключительной стойкостью против всех видов локальной коррозии. Их используют при изготовлении теплообменников для работы в концентрированных хлоридных растворах и в морской воде.

Ферритные стали с пониженным (марки 04X15 СТ, 04Х19МАФТ) и низким содержанием углерода и азота (марки 01X18М2Т, 01X25-М2Т), являются перспективными коррозионностойкими сталями.

Стали аустенитно-ферритного класса (ГОСТ 5632-72) по сравнению с аустенитными характеризуются более высокой прочностью (в 1,5—2 раза), стойкостью к МКК и к растрескиванию в хлоридных и щелочных средах.

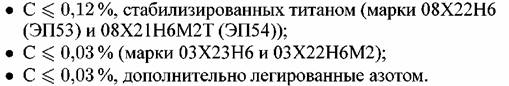

Существуют три поколения аустенитно-ферритных сталей, содержащих:

Наилучшим комплексом свойств обладают низкоуглеродистые стали третьего поколения. Наиболее перспективна среди них сталь марки 03Х24Н6АМЗ (ЗИ130). После закалки при температуре 1070-1120 °С в стали формируется двухфазная аустенитно-ферритная структура с соотношением аустенита и феррита в пределах 40-50 %. Эта сталь является высокоэффективной технологичной коррозионностой-кой сталью. Вследствие повышенной прочности ее целесообразно применять при эксплуатации в условиях коррозионно-эрозионного изнашивания. Из этой стали изготовлено оборудование для производства экстракционной фосфорной кислоты, минеральных удобрений, карбамида и капралактама.

Современные аустенитно-ферритные стали благодаря своим особым коррозионным и механическим свойствам являются наиболее перспективными для использования во многих областях химической, нефтехимической, нефтегазодобывающей промышленности, в морском строительстве и при опреснении морской воды.

обусловлено особыми физико-механическими свойствами, стойкостью в сильно агрессивных средах, окалино-стойкостью и способностью к упрочнению. обусловлено особыми физико-механическими свойствами, стойкостью в сильно агрессивных средах, окалино-стойкостью и способностью к упрочнению.

различных концентраций до 80° С, сложных минеральных удобрений, экстракционной фосфорной кислоты. Сплав ХН30МДТ (ЭК 77) предназначен для работы в фосфорной кислоте с содержанием фтора до 1,8 % при температуре до 120 °С. В зарубежной практике для аналогичных целей используются сплавы Cromfer 2328 и Саникро-28 (Швеция). различных концентраций до 80° С, сложных минеральных удобрений, экстракционной фосфорной кислоты. Сплав ХН30МДТ (ЭК 77) предназначен для работы в фосфорной кислоте с содержанием фтора до 1,8 % при температуре до 120 °С. В зарубежной практике для аналогичных целей используются сплавы Cromfer 2328 и Саникро-28 (Швеция).

Для изготовления различной химической аппаратуры, подвергающейся одновременному воздействию агрессивной среды и механическим напряжениям, применяется высокопрочный дисперсионно-твердеющий сплав ХН40МДТЮ (ЭП543).

|