Коррозия и защита от коррозииМагний и его сплавы

Магний имеет плотность, равную 1,74. ПДК в воде — 40,0 мг/л. Как конструкционный материал магний и его сплавы используются в авиастроении и при изготовлении протекторов.

М§ равен —2,37В. М§ равен —2,37В.

Способность к пассивации у магния велика, но ниже, чем у алюминия.

Магний неустойчив в кислотах, особенно при повышенных концентрациях. Исключение составляют хромовая и плавиковая кислоты.

Магний неустойчив в органических кислотах, в нейтральных солевых растворах и даже в чистой воде.

Коррозия магния протекает с водородной деполяризацией. Поэтому даже незначительное загрязнение магния металлами, имеющими низкое водородное перенапряжение (такими, как Ре, №, Со, Си) сильно понижают его коррозионную устойчивость.

При повышенных температурах магний легко окисляется на воздухе. Окисление жидкого магния идет с ускорением и может произойти самовозгорание. Добавка 0,001-0,01 % бериллия в магний значительно увеличивает его жаропрочность и позволяет поднять рабочую температуру расплава с 680 °С до 800 °С.

Наиболее распространенными сплавами на основе магния являются сплавы с алюминием (до 10 %), цинком (до 3 %) и марганцем (до 2,5 %).

Широкое применение нашли литейные магниевые сплавы (МЛ-4 и МЛ-5) в качестве протекторов для защиты стальных конструкций в почвенных и морских условиях.

Медь и медные сплавы

Медь — тягучий вязкий металл светло-розового цвета, легко прокатывается в тонкие листы, хорошо проводит теплоту и электрический ток. Плотность меди равна 8,96. Общее содержание меди в земной коре составляет 0,01 %. ПДК в воде составляет 0,001 мг/л.

. Поэтому медь в обычных условиях не вытесняет водород из растворов, т.е. не может корродировать с водородной деполяризацией. . Поэтому медь в обычных условиях не вытесняет водород из растворов, т.е. не может корродировать с водородной деполяризацией.

или даже при продувании через растворы кислорода или воздуха, скорость окисления меди существенно увеличивается (табл. 7.7). или даже при продувании через растворы кислорода или воздуха, скорость окисления меди существенно увеличивается (табл. 7.7).

Окислительные кислоты, такие, как азотная и хромовая, даже разбавленные, вызывают коррозию меди и медных сплавов.

Способность к пассивированию у меди выражена слабо. В атмосферных условиях медь устойчива, на ее поверхности создаются защитные слои типа СиСО3Сu(ОН)2.

Более 50 % меди используется в электротехнической промышленности, 30-40% — для изготовления сплавов, а остальная часть — для изготовления теплообменников, холодильников, вакуумных аппаратов.

Медь со многими металлами дает твердые растворы. Поэтому структура медных сплавов в основном однородна. Медь сообщает сплавам термодинамическую устойчивость.

Для медных сплавов характерны те же основные условия протекания коррозионного процесса, что и для чистой меди: они достаточно устойчивы в солевых растворах и в разбавленных неокислительных кислотах. Медь может применяться в промышленности в производстве формалина в колоннах дистилляции, если формалиновые смеси не содержат муравьиной кислоты и в аппараты не попадает воздух. В кипящей смеси формальдегида, воды и метилового спирта скорость коррозии меди не превышает 0,05 мм/год.

Медь имеет температуру плавления 1083 °С и не является жаростойким материалом. Однако в некоторых конструкциях она эксплуатируется при повышенных температурах.

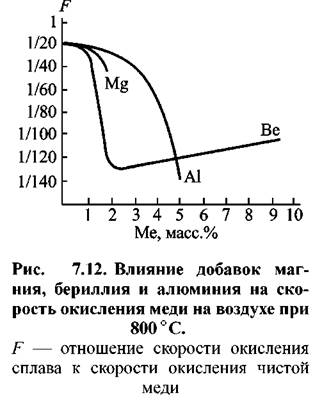

Легирование меди другими компонентами может существенно изменить скорость газовой коррозии сплава. Наиболее сильно повышается стойкость меди к газовой коррозии при легировании ее бериллием (до 2,5 %), магнием (до 5 %) и алюминием (до 5 %) (рис. 7.12). Для работы при высоких температурах до 900° С применяют алюминиевые (до 10 % А1) и бериллиевые бронзы.

Латуни — это сплавы меди с цинком (до 45 % Zn). Специальные латуни дополнительно легируются Si, А1, Ni, Сr, Мn и др.

Специальные латуни по коррозионной стойкости не уступают меди. Введение в простую латунь алюминия, марганца или никеля повышает стойкость сплава к атмосферной коррозии, а введение кремния — в морской воде.

Механические свойства, химический состав и области применения латуней и бронз даны в табл. 7.8.

Латуни широко применяются в качестве материала для труб конденсаторов в паросиловых установках, особенно для корабельных конденсаторов, охлаждаемых быстро протекающей морской водой.

Для простых латуней характерен вид коррозии, который называется обесцинкованием. Латунь на отдельных участках поверхности подвергается специфическому разрушению, в результате которого возникает рыхлый слой меди. Вначале в раствор переходят одновременно цинк и медь. Затем ионы меди вторично выделяются из раствора, а образовавшийся осадок меди, выполняя роль добавочного катода, ускоряет электрохимическую коррозию латуни. В результате в раствор переходят ионы цинка, и с течением времени коррозия распространяется так глубоко, что приводит к образованию сквозных повреждений. Если процесса обесцинкования не происходит, то скорость разрушения латуней в морской воде невелика и составляет 0,008-0,01 мм/год.

Для уменьшения обесцинкования латуней сплав дополнительно легируют оловом, никелем, алюминием, а чаще всего мышьяком в количестве 0,001 -0,012%.

Латуни в условиях эксплуатации склонны к коррозионному растрескиванию. Это явление наблюдается при наличии в атмосфере аммиака или сернистого ангидрида, а также в растворах, содержащих аммиак, комплексные аммиачные или цианистые соли. Дополнительное легирование латуней небольшими добавками кремния (0,5 %) повышает их стойкость к коррозионному растрескиванию. Кремнистые латуни, содержащие не более 1 % Si при 20 % Zn, обладают хорошими механическими и технологическими свойствами.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Для изготовления теплохимических аппаратов чаще всего применяют латуни марок ЛМц58-2 с содержанием марганца 1—2% и ЛО70-1 с содержанием олова 1-1,5 % . Латунь ЛО70-1 стойка в морской воде, поэтому ее называют морской латунью или адмиралтейским металлом.

Бронзами называют сплавы меди с оловом, а также с алюминием, кремнием, марганцем и т.д.

Оловянистые бронзы содержат не более 13,8% Sn, чаще — 8-10%) Sn. Они представляют собой твердые растворы. Оловянистые бронзы имеют хорошую коррозионную устойчивость в разбавленных

минеральных неокислительных кислотах, в морской воде, в щелочных растворах (исключая аммиачные). Они имеют хорошие антифрикционные свойства и обладают прекрасными литейными качествами.

Алюминиевые бронзы содержат до 9—10 % А1 и имеют однофазную структуру. Эти бронзы стойки в разбавленных растворах кислот, в том числе в соляной, фосфорной, уксусной, лимонной и многих других органических кислотах. Особенно высокой коррозионной стойкостью отличается алюминиевая бронза с содержанием 9,8% А1 и алюминиевая бронза, содержащая дополнительно 4 % железа (Бр.АЖ9-4).

Кремнистые бронзы могут содержать до 15 % кремния, но только при содержании кремния до 3-4 % сплав имеет структуру твердого раствора.

В химической промышленности применяются кремнистые бронзы, дополнительно легированные марганцем (Бр.КМцЗ-1) и никелем (Бр.КН1-3). Они используются для изготовления аппаратуры, работающей под давлением, а также для реакторов взрывоопасных веществ, так как такие бронзы не дают искр при ударе.

|