Коррозия и защита от коррозииКерамические материалы

.К рассматриваемым материалам относятся кислотоупорная эмаль, каменно-керамические изделия, фарфор. .К рассматриваемым материалам относятся кислотоупорная эмаль, каменно-керамические изделия, фарфор.

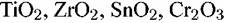

и др. для придание ей особых свойств. и др. для придание ей особых свойств.

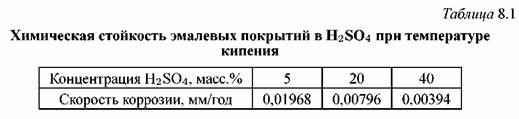

В минеральных и органических кислотах устойчивость кислотоупорных эмалей высока. Обычные кислотоупорные эмали устойчивы к горячим щелочным растворам концентрации до 5 %. Специальные кислотоупорные эмали могут эксплуатироваться как в кислотах, так и в кипящих растворах щелочей концентрации до 10 % и углекислых щелочей концентрации до 40 %. Изделия с эмалевыми покрытиями работают в жидких средах до 200 °С, а в газообразных — до 600—700 °С. Для специальных эмалей эти показатели соответственно равны 250 °С и 1000 °С. Морозостойкость стальной эмалированной аппаратуры достигает — 70 °С, а чугунной — не менее — 30 °С.

Основной причиной выхода из строя эмалированных аппаратов является различие в коэффициентах термического расширения металла и эмали, что приводит к большим внутренним напряжениям и растрескиванию. Для эмалирования применяют стали, содержащие не более 0,1 % С.

Эмалированная аппаратура применяется в химической промышленности в процессах хлорирования и нитрации, при производстве взрывчатых веществ и синтетического каучука, разнообразных органических, фармацевтических и пищевых продуктов. Кислотоупорной эмалью покрывают резервуары, реакторы, вакуум-аппараты, автоклавы, дистилляционные и ректификационные колонны, теплообменники и т.д.

(табл. 8.1). (табл. 8.1).

составляет 0,00021 мм/год. Трубы со стеклоэмалевым покрытием обладают высокой механической прочностью, устойчивы к ударным, вибрационным и изгибающим воздействиям. Такие трубы можно сваривать в стык. составляет 0,00021 мм/год. Трубы со стеклоэмалевым покрытием обладают высокой механической прочностью, устойчивы к ударным, вибрационным и изгибающим воздействиям. Такие трубы можно сваривать в стык.

Применение стеклопластиковых труб для транспортировки нефти является весьма перспективным с учетом их 100 %-й коррозионной стойкости. Начиная с 1993 г. стеклопластиковыми трубами импортного производства были оснащены участки нефтегазосбора северных месторождений. За время эксплуатации стеклопластиковых труб коррозионных осложнений не возникло. Широкое внедрение стеклопластиковых труб сдерживает их стоимость. Импортные трубы примерно в 4-5 раз (в расчете на 1 км) дороже стальных труб. Во второй половине 90-х годов производство стеклопластиковых труб налажено в России. При этом отечественная продукция дешевле. Разрыв в стоимости со стальными трубами составляет примерно 2— 2,5 раза.

Керамические кислотоупорные материалы подразделяют на плотные и пористые.

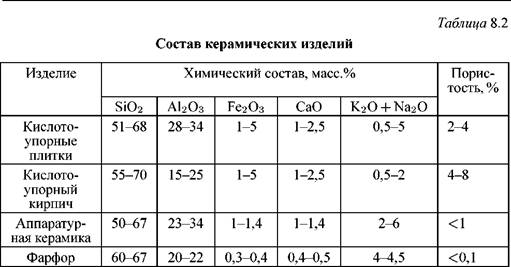

Плотная кислотоупорная керамика характеризуется малым водо-поглощением, однородностью, мелкозернистостью. Пористая керамика отличается пористостью и высоким влагопоглощением. Состав керамических изделий представлен в табл. 8.2.

Керамические изделия должны обладать большой твердостью, чтобы выдерживать механические нагрузки, максимальной плотностью, низкой пористостью, хорошей термической стойкостью, низкой теплопроводностью.

Изделия из плотной керамики обладают высокой кислото стойкостью в минеральных кислотах за исключением плавиковой и

фосфорной кислот, а некоторые виды керамики — в растворах щелочей низких и средних концентраций. Недостатком керамических изделий является их хрупкость и чувствительность к резким перепадам температур. Поэтому при эксплуатации таких изделий изменять температуру нужно постепенно, не более 2-3 °С в минуту.

Керамические детали и аппараты не переносят ударов, толчков, изгибов и т.д. Из керамики изготавливают футеровочные плитки, трубопроводы, детали реакторов, холодильников, абсорберов и т.д.

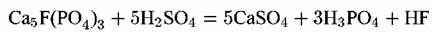

Рассмотрим в качестве примера антикоррозионную защиту основного оборудования с использованием кислотоупорного кирпича и угольных блоков при получении экстракционной фосфорной кислоты сернокислотным способом. Процесс описывается уравнением:

в растворе находятся серная и фосфорная в растворе находятся серная и фосфорная

кислоты, а в осадке — сульфат кальция и неразложившаяся часть минерала, которую называют фосфогипсом. Температура в экстракторах 70-75° С. Высокая агрессивность горячих растворов кислот требует специальной антикоррозионной защиты оборудования.

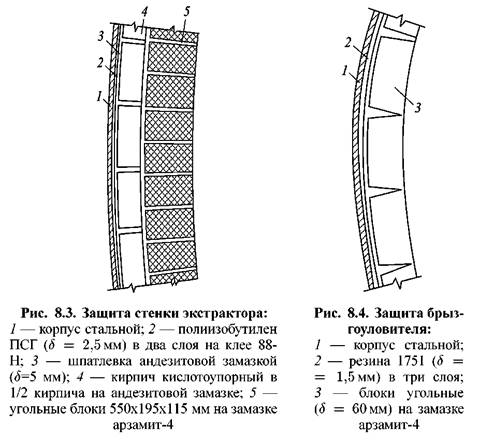

Стальные корпуса экстракторов (рис. 8.3) футеруют по подслою полиизобутилена кислотоупорным кирпичом, угольными и графитовыми блоками. В процессе работы поверхность футеровки покрывается тонким слоем гипса, который защищает ее от истирания.

Футеровка брызгоуловителя, который подвергается механическому и коррозионному воздействию, осуществляется угольными блоками по резиновому подслою на замазке арзамит-4 (рис. 8.4). Брызгоуловитель после полуторагодичной эксплуатации в

условиях воздействия брызг кремнефтористоводородной и фосфорной кислот при 65 ° С находился в хорошем состоянии.

Фарфор представляет собой тонкокристаллический материал, непроницаемый для воды и газов. Получают его при температуре обжига 1300-1450 °С. Фарфор кислотостоек, не разрушается плавиковой кислотой, тверд, износостоек, имеет высокие прочностные свойства и термостойкость, выдерживает резкое колебание температур (20— 1000°С), имеет низкую пористость. Аппаратура, изготовленная из фарфора, выдерживает нагрев на открытом огне.

Фарфор применяют для изготовления аппаратов в фармацевтической, пищевой, парфюмерной промышленности, т.е. в тех областях, где требуется особая чистота выпускаемой продукции. В химической промышленности из него изготавливают аппараты небольшой емкости, вакуум-аппараты, фильтры, тигли, чаши и т.д. Его используют также для футеровки металлических аппаратов и шаров для шаровых мельниц.

Для изготовления огнеупоров и отдельных изделий используется пористая керамика. Огнеупорная керамика должна выдерживать высокую температуру, не деформироваться и не подвергаться разрушению при резких сменах температуры.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Имеется несколько групп огнеупоров: динасовые (кислые), полукислые, шамотные, тальковые и др. Они отличаются химическим составом и предназначаются для работы в определенных средах. Основное применение огнеупоры находят в виде футеровочного и строительного материала для аппаратов и печей, работающих при высокой температуре.

Изделия из пористой керамики находят применение при изготовлении фильтровальных элементов и диафрагм для электролитических ванн. Из пористой керамики готовят фильтрующие плитки, поролитовые плитки, фильтры для кислородных установок. Их применяют в каталитических процессах на конечных стадиях тонкой очистки газов.

На фильтр-прессах используют пластины из пористой керамики для фильтрации суспензий.

В электрохимической промышленности пористую керамику применяют для изготовления диафрагм для электролизеров.

|