Коррозия и защита от коррозииГрафитовые материалы

Материалы на основе угля и графита находят широкое применение в химической промышленности. Графит обладает высокой

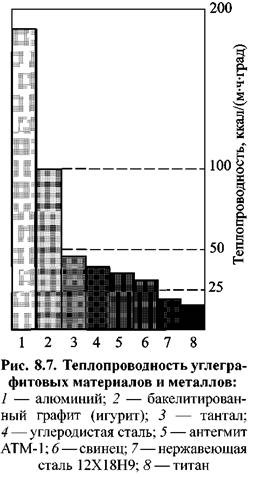

химической стойкостью и теплопроводностью. По теплопроводности он превосходит хромоникелевые стали и свинец в 3-5 раз (рис. 8.7). Кроме того он обладает свойством самосмазывания, на его поверхности в меньшей степени откладывается накипь и загрязнения, чем на других материалах.

Одновременно с этим графит обладает малой деформацией и является хрупким материалом. Особенно большим недостатком графита является его высокая пористость, доходящая до 30-35 %. Искусственный графит готовят из нефтяного кокса и каменноугольного пека путем нагревания до 1200° С и дальнейшего прокаливания при 300° С без доступа воздуха.

Для уменьшения пористости графит пропитывают различными порозаполняющими веществами. Последние должны обладать инертностью к агрессивным средам и незначительно снижать теплопроводность материала.

Наиболее часто применяется пропитка графита бакелитом и фенол о-формальдегидными смолами. После пропитки изделия подвергают термической обработке, постепенно повышая температуру до 120-130 °С. Количество смолы, проникающей в поры графита, доходит до 20 % от веса основного материала. В результате пропитки графита увеличивается его механическая прочность, теплопроводность почти не изменяется, но температурный предел работы снижается с 400°С до 150-160°С. Вместо фенол-формальдегидных возможно применение кремнийорганических и эпоксидных смол.

при высоких температу- при высоких температу-

рах. Детали теплообменных аппаратов из графитовых блоков, пропи-

при 200 °С. На основе графитового порошка и фенол-формальдегидной смолы получают материал под названием антегмит. Графитовый пресс-порошок и смолу прессуют в горячих формах, а затем подвергают термической обработке. Антегмит АТМ-1 — антикоррозионный и антифрикционный теплопроводный материал. Он обладает пониженной (примерно в 2 раза) теплопроводностью и повышенной прочностью по сравнению с пропитанным графитом. Физико-механические свойства АТМ-1 могут быть улучшены при термической обработке. при 200 °С. На основе графитового порошка и фенол-формальдегидной смолы получают материал под названием антегмит. Графитовый пресс-порошок и смолу прессуют в горячих формах, а затем подвергают термической обработке. Антегмит АТМ-1 — антикоррозионный и антифрикционный теплопроводный материал. Он обладает пониженной (примерно в 2 раза) теплопроводностью и повышенной прочностью по сравнению с пропитанным графитом. Физико-механические свойства АТМ-1 могут быть улучшены при термической обработке.

Хотя химический состав бакелитированного графита и антегмита АТМ-1 практически одинаков, отождествлять эти материалы по эксплуатационным свойствам нельзя. Как видно из рис. 8.8 в бакелити-рованном графите непрерывная фаза состоит из графита, а отвердевшая феноло-формальдегидная смола является порозаполнителем. В антегмите АТМ-1 непрерывная фаза состоит из отвердевшей смолы, а порошкообразный графит является наполнителем.

Бакелитовые лаки получают растворением резольной смолы в спирте. Обычно наносят 4—5 слоев лака, причем каждый слой сушат при температуре 160—170 °С. Бакелитовые лаки широко используют в химической промышленности. Они стойки по отношению к большинству агрессивных сред, за исключением окислителей, щелочей и некоторых органических соединений. Недостатком бакелитового лака является его хрупкость.

Графитовые материалы инертны к воздействию серной, соляной, плавиковой кислот, к растворам солей, ко многим органическим соединениям, но разрушаются щелочами, фтором и бромом. Они широко применяются при изготовлении теплообменников,

крупногабаритной аппаратуры — реакторов, испарителей, абсорберов, конденсаторов. Из них изготавливают также арматуру, детали насосов, футерованные плитки, электроды.

Высокая теплопроводность графитовых материалов делает их непревзойденными для изготовления теплообменной аппаратуры, работающей в высокоагрессивных средах. В производстве хлористого водорода применяют холодильники из игурита, которые служат по семь лет и более. На ряде химических заводов работают абсорбционные колонны, изго товленные из бакелитированного графита и заполненные фторопластовыми кольцами. В Германии на этой стадии производ ства применяют аппараты из пропитанного графита — игурита, выполненные в виде многокамерных абсорберов для получения соляной кислоты, работающие по принципу прямотока и противотока.

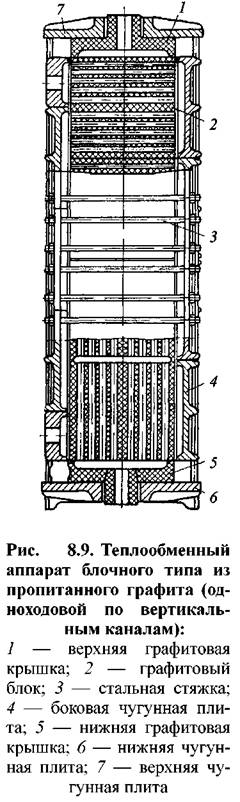

На рис. 8.9 представлен теплообменник, выполненный из пропитанного графита.

|