Кузнечно-штамповочное оборудованиеВыбор электродвигателя и маховика

Решающим фактором при выборе системы привода кривошипных прессов является экономическая целесообразность в сочетании с техническими требованиями. Большинство кривошипных прессов оборудовано маховиковым приводом с асинхронным трехфазным электродвигателем с короткозамкнутым ротором. Предпочтение, оказываемое этому типу электродвигателей, объясняется простотой их устройства, невысокой стоимостью, надежностью и безопасностью работы. Освоен промышленный выпуск различных модификаций асинхронных электродвигателей: с фазным ротором, с повышенным скольжением, многоскоростные с переключением полюсов и др., что позволило расширить область их применения.

Определенными преимуществами обладает привод от электродвигателя постоянного тока:

1) возможностью бесступенчатого электрического регулирования числа ходов ползуна и угловой скорости кривошипа на холостом ходу и в период рабочего хода;

2) отсутствием необходимости в установке муфты включения и маховика. Внедрение в качестве преобразователей тока германиевых и кремниевых

диодов позволило значительно снизить стоимость привода.

Применение электродвигателей постоянного тока технически целесообразно в прессах с растянутым во времени рабочим ходом - прессы для горячего прессования профилей, ножницы с тянущим резом и т. п., а также в листоштампо-вочных прессах-автоматах универсального назначения. В первом случае это объясняется необходимостью соблюдения заданных режимов скорости движения исполнительного органа, во втором - необходимостью плавной регулировки в широких пределах числа ходов пресса.

В кривошипных прессах целесообразность привода с маховиком вытекает из анализа пяти периодов его работы (рис. 4.5): 1) при включении муфты; 2) при прямом холостом ходе; 3) при рабочем ходе; 4) при обратном холостом ходе и 5) после выключения муфты.

к двум участкам: 1) торможения маховых масс на общем пике нагрузки с преобразованием части их кинетической энергии в работу пластического деформирования и 2) разгона этих масс до конца технологического цикла. к двум участкам: 1) торможения маховых масс на общем пике нагрузки с преобразованием части их кинетической энергии в работу пластического деформирования и 2) разгона этих масс до конца технологического цикла.

В более строгих расчетах особое внимание уделяют выбору оптимального соотношения между мощностью электродвигателя и моментом инерции маховых масс. Однако выдержать его на практике не удается по конструктивным соображениям: а) размеры маховика должны соответствовать размерам пресса; б) обычно маховик выполняют совмещенным с муфтой; в) предельная скорость маховика ограничена. Поэтому на практике широко применяют упрощенные расчеты. Алгоритм их следующий.

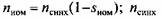

По затрачиваемой за один технологический цикл активной работе включения муфты, рабочего и холостых ходов рассчитывают среднюю мощность, отнесенную ко времени цикла. Номинальную мощность электродвигателя принимают как сумму мощностей активного и холостого ходов.

Момент инерции маховых масс и собственно маховика определяют по заданной работе, а допустимую неравномерность вращения - на основе производственного опыта или расчетным путем с учетом экспериментальных коэффициентов.

ходов полного цикла: ходов полного цикла:

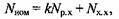

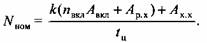

где к - коэффициент запаса.

Средняя мощность активного хода

Средняя мощность холостого хода Средняя мощность холостого хода

Тогда номинальная мощность асинхронного электродвигателя с коротко-замкнутым ротором

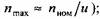

Коэффициент запаса к функционально зависит от номинального скольжения установленного электродвигателя: чем меньше скольжение, тем ниже способность электродвигателя к перегрузке и, следовательно, тем больше должен быть коэффициент запаса. В свою очередь скольжение должно соответствовать числу

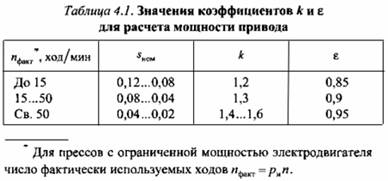

(табл. 4.1). (табл. 4.1).

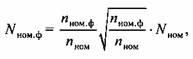

Для асинхронных электродвигателей с фазным ротором номинальная мощность снижается вследствие потерь, связанных с ухудшением условий вентиляции:

- синхронная частота вращения электродвигателя с фазным ротором. - синхронная частота вращения электродвигателя с фазным ротором.

В период рабочего хода работа электродвигателя, приведенная к валу ведущего кривошипа:

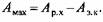

определяем из разности: определяем из разности:

за счет кинетической энергии за счет кинетической энергии

причем должно выполняться равенство причем должно выполняться равенство

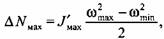

Отданная кинетическая энергия

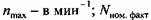

- максимальная угловая скорость - максимальная угловая скорость

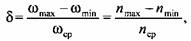

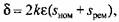

- минимальная угловая скорость в конце рабочего хода. Торможение маховика характеризуется коэффициентом неравномерности хода 5: - минимальная угловая скорость в конце рабочего хода. Торможение маховика характеризуется коэффициентом неравномерности хода 5:

Тогда Тогда

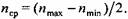

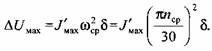

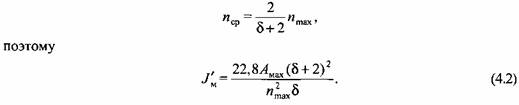

Согласно уравнению (4.1),

можно выразить через номинальную частоту вращения маховика: можно выразить через номинальную частоту вращения маховика:

В пределах данной группы прессов меньшие значения коэффициента неравномерности хода 8 должны отвечать машинам с большим номинальным числом ходов. В пределах данной группы прессов меньшие значения коэффициента неравномерности хода 8 должны отвечать машинам с большим номинальным числом ходов.

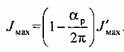

В.П. Механик и И.В. Харизоменов установили соотношение для вычисления коэффициента неравномерности хода, исходя из допускаемого нагрева электродвигателя в условиях однопикового графика нагрузки:

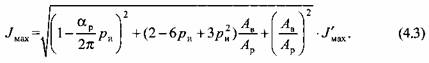

Для цикла с двухпиковым графиком нагрузок в режиме одиночных ходов момент инерции будет больше в связи с расходом энергии на включение муфты. В этом случае расчетная формула для момента инерции будет следующей:

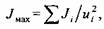

маховых масс должен быть равен сумме приведенных к валу маховика моментов инерции наиболее крупных деталей пресса: маховых масс должен быть равен сумме приведенных к валу маховика моментов инерции наиболее крупных деталей пресса:

Ориентировочно можно считать, что для КГШП момент инерции собственно маховика составляет 70...75 % момента инерции вращающихся масс привода, а для тяжелых листоштамповочных прессов и ГКМ - 85...90 %. У легких листоштамповочных прессов и прессов-автоматов практически вся маховая масса сосредоточена в маховике.

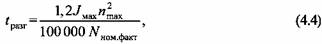

При расчете должна быть в обязательном порядке проведена проверка на допустимое время разгона маховика при первоначальном пуске электродвигателя. Фактическое время разгона

- в кВт, не должно превышать 8... 10 с для асинхронных короткозамкнутых электродвигателей нормальной серии и 15... 18 с для двигателей с повышенным скольжением. Затянувшийся разгон может привести к перегреву электродвигателя и выходу его из строя. Для уменьшения времени разгона необходимо либо увеличить мощность электродвигателя, либо уменьшить момент инерции маховика. - в кВт, не должно превышать 8... 10 с для асинхронных короткозамкнутых электродвигателей нормальной серии и 15... 18 с для двигателей с повышенным скольжением. Затянувшийся разгон может привести к перегреву электродвигателя и выходу его из строя. Для уменьшения времени разгона необходимо либо увеличить мощность электродвигателя, либо уменьшить момент инерции маховика.

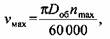

Повышение частоты вращения маховика ограничено окружной скоростью:

|