Кузнечно-штамповочное оборудованиеПрессы для разделки и ломки проката

определяют по формуле определяют по формуле

для квадратного проката; l - расстояние между опорами. для квадратного проката; l - расстояние между опорами.

Конструкции гидравлических прессов для ломки с номинальными усилиями 2,5...30МН имеют четырехколонную горизонтальную станину, мультиплика-торный гидравлический привод; давление рабочей жидкости (водной эмульсии) составляет 40...50 МПа.

Операции при ломке проката на гидравлическом прессе выполняют следующим образом. На заготовке делают надрубы двумя ножами одновременно. Один нож подвижный, другой - неподвижный. Подвижный нож установлен на торце плунжера рабочего цилиндра, неподвижный - на салазках. После выполнения надруба неподвижный нож вместе с салазками выкатывается из рабочего пространства пресса, а заготовка продолжает перемещаться до упора о боковые опоры. Подвижный нож также перемещается вместе с заготовкой и после ее останова надавливает на нее. Когда сила достигает значения, определенного по приведенной выше формуле, заготовка разламывается.

Прессы для переработки пластмасс и неметаллических материалов

Современные пластмассы и неметаллические материалы используют в качестве конструкционных для изготовления деталей машин, что дает значительную экономию металла (особенно дефицитных цветных сплавов), уменьшает их массу, повышает срок службы и улучшает эксплуатационные характеристики.

В зависимости от характера превращений, происходящих с полимером при его переработке в изделие, пластмассы подразделяют на две основные группы: термопласты и реактопласты. Термопласты характеризуются обратимостью процесса формообразования, т. е. после формования изделий под действием высокой температуры и давления они отвердевают, но после охлаждения не теряют способности к последующей неоднократной обработке. Реактопласты характеризуются необратимостью процесса формообразования, т. е. не пригодны для повторного формования.

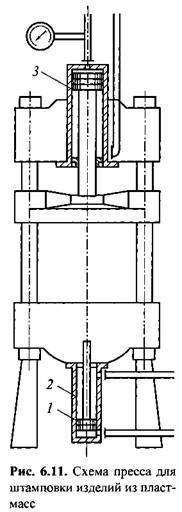

Для переработки пластмасс и других неметаллических материалов применяют гидравлические прессы с насосным безаккумуляторным приводом, основные параметры и размеры которых регламентированы ГОСТ 10560 (рис. 6.11).

Для изготовления листовых слоистых материалов: текстолитов, стеклопластиков, древеснослоистых и других, размерами более 1500 х 1500 мм, применяют гидравлические этажные прессы. Особенность конструкции этих прессов - большое количество (иногда 15 и более) рабочих плит (этажей), между которыми укладывают листовую заготовку, состоящую из многих слоев. При приложении рабочей силы плиты смыкаются и создают необходимую нагрузку. Под действием приложенной силы и высокой температуры происходит спекание слоев заготовки в единое целое. Этажные прессы имеют станины рамного типа, снабжены устройствами для загрузки и выгрузки листовых материалов, нагревателями.

При создании этажных прессов необходимо обеспечить параллельность между плитами (наибольшее отклонение не должно превышать 0,1 мм на 300 мм длины плиты). Эти прессы имеют насосный безаккумуляторный привод.

Универсальная полуавтоматическая линия с выносными пресс-формами для штамповки изделий из пластмасс, разработанная А.С. Езжевым в МГТУ им. Н.Э. Баумана, изготовлена на Оренбургском заводе Гидропресс. Полуавтоматическая линия содержит два гидравлических пресса с номинальным усилием 300 кН каждый (первый - для закрытия пресс-форм и создания требуемого давления на заготовку, второй - для их раскрытия, конвейер с гидроприводом и пульт управления. Время выдержки под давлением 5,3 мин, производительность 360 дет/ч, давление рабочей жидкости 20 МПа.

Последовательность выполнения операций на универсальной полуавтоматической линии следующая. Раскрытую и очищенную пресс-форму конвейер переносит на позицию загрузки, расположенную у первого закрывающего пресса. Оператор укладывает в ее гнезда кассеты с прессуемым материалом (возможен предварительный нагрев материала до заданной температуры) и передает на следующую позицию пресса, который ее закрывает и одновременно создает заданное давление. После этого пресс-форма перемещается по направляющим шагового конвейера с установленным темпом пока не дойдет до позиции разгрузки, расположенной у второго пресса (раскрывающего). Пресс-форма раскрывается, толкатель поднимает сформованное изделие до уровня разъема и сбрасывает его на приемный лоток. Пресс-форма переносится на следующую позицию, где она тщательно очищается от грязи струями сжатого воздуха и подается на исходную позицию для очередной загрузки.

Заданную температуру в полости пресс-формы поддерживают установленные в ней электронагреватели.

Многоплунжерные прессы предназначены для штамповки деталей с полостями. Станина такого пресса содержит три неподвижные поперечины, стянутые колоннами. В верхней части они воспринимают только центральную силу, направленную вдоль оси пресса. В нижней части расположены четыре горизонтальных цилиндра с плунжерами для выдавливания боковых полостей и один вертикальный цилиндр.

|