Кузнечно-штамповочное оборудованиеУплотнительные устройства

Назначение уплотнительных устройств состоит в том, чтобы препятствовать утечке жидкости, находящейся под избыточным давлением, через зазор в стыке неподвижных или подвижных относительно друг друга поверхностей деталей.

Требования к уплотнениям следующие: обеспечение герметичности, малый коэффициент трения, высокая износостойкость самого уплотнения и уплотняемых мест, инертность по отношению к материалу сопрягаемых изделий, надежность, простота конструкции, удобство в обслуживании и экономичность.

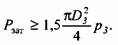

принимают согласно условию принимают согласно условию

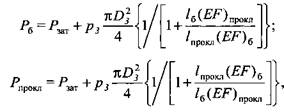

При приложении давления р3 силы Р6 и Рпрош, растягивающие болты и сжимающие прокладку, с учетом предварительной затяжки определяют по формулам

- соответственно расчетная длина болта и высота прокладки. - соответственно расчетная длина болта и высота прокладки.

Встречаются также самоуплотняющиеся неподвижные уплотнения.

Неподвижные уплотнения изготовляют из красной отожженной меди, фибры, полихлорвинила, фторопласта или маслостойкой резины. Форма поперечного сечения уплотнений - круглая, прямоугольная или квадратная.

Наиболее широкое распространение в качестве уплотнений подвижных элементов деталей в гидравлических системах прессов при давлениях более ЮМПа получили эластичные уплотнения манжетного типа, 11-образные и уплотнительные кольца типа Лайон. Эти уплотнения обеспечивают превышение давления в зоне контакта по сравнению с давлением жидкости. Давление в зоне контакта зависит от давления жидкости. Эластичные уплотнения обеспечивают хорошую герметичность при неточности изготовления контактирующих поверхностей до 0,3 мм. Материалом эластичных уплотнений являются полихлорвинил, прорезиненные хлопчатобумажные ткани (например, тонкая и прочная ткань домастик или грубая чефер, вулканизированная резина севанит). Кожу в настоящее время с этой целью не применяют, так как она вызывает эрозию плунжера в местах контакта.

Стойкость эластичных уплотнительных устройств зависит от состояния поверхности плунжера и смазки. Наиболее неблагоприятные условия их работы имеют место при отделочных операциях свободной ковки (шлихтовке), когда ход плунжера не превышает высоты уплотнения и плунжер не смазывается рабочей жидкостью. Для обеспечения смазки поверхности плунжера между кольцами уп-

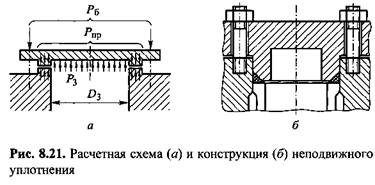

а - типа Лайон; б - U-образное; в - шевронное; 1 - цилиндр; 2 - плунжер; 3 - направляющая втулка; 4 - уплотнение; 5, б- прижимное и грязесъемное кольца

лотнения типа Лайон рекомендуется устанавливать кольца просаленной хлопчатобумажной набивки. Наибольшую стойкость в ковочных прессах обеспечивают уплотнения типа Лайон. В гидравлических прессах других технологических назначений иногда предпочтение отдают шевронным уплотнениям.

Профильные уплотняющие кольца типа Лайон изготовляют с косым разрезом, что позволяет заменить их, не вынимая плунжер из цилиндра. Чтобы снизить трение и предотвратить выдавливание манжеты в зазор между уплотненными поверхностями, кольца Лайон снабжают расширяющими свинцовыми заклепками. При установке уплотнения необходимо иметь в виду, что отворот его всегда направлен в сторону действия давления и движущейся поверхности. Количество уплотнительных колец типа Лайон, как правило, не менее трех и не более пяти, шевронных - не более восьми, U-образных - два-три.

Для увеличения долговечности работы уплотнений типа Лайон между уплотнительными кольцами и нажимной втулкой рекомендуют устанавливать

сальниковую набивку, как показано на рис. 8.22, а. Отличительной особенностью U-образного уплотнения является его самоуплотняемость под действием давления жидкости. Поэтому при его установке (рис 8.22, б) между уплотнением 4 и прижимным кольцом 5 необходим зазор 0,5... 1,0 мм.

Конструкция шевронных манжет допускает компенсацию износа путем подтяжки фланца. Ширина шевронных манжет на 6...8 % больше ширины опорного и прижимного колец. Углы опорного и прижимного колец обычно 105°, а шевронных манжет 90°, что обеспечивает наиболее плотное прилегание последних. При больших диаметрах плунжера используют разрезные шевронные манжеты. Их стыкуют под углом 30...45° к плоскости кольца и под углом 45° в радиальном направлении. В месте стыка не должно быть зазора (рис. 8.22, в).

При использовании эластичных уплотнений силу трения рассчитывают по формуле

- коэффициент трения, равный 0,05 - для шевронных манжет и 0,20 - для мягких набивок; d - диаметр плунжера; Ъ - высота уплотнения; р - давление жидкости. Числовой коэффициент 0,15 учитывает уменьшение давления по высоте уплотнения. - коэффициент трения, равный 0,05 - для шевронных манжет и 0,20 - для мягких набивок; d - диаметр плунжера; Ъ - высота уплотнения; р - давление жидкости. Числовой коэффициент 0,15 учитывает уменьшение давления по высоте уплотнения.

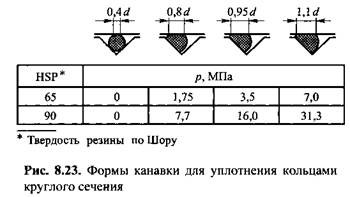

В некоторых случаях в качестве подвижных уплотнений рекомендуют применять резиновые кольца круглого поперечного сечения. Формы канавки для такого кольца показаны на рис. 8.23. Установлено, что лучшая герметичность и более высокая стойкость уплотнения достигаются в треугольных канавках. Первоначальное обжатие составляло 0,4d. При давлениях 1,75 и 7,7 МПа контактная поверхность возрастает до 0,8d, при 3,5 и 16,0 - до 0,95d, а при 7,0 и 31,5 - до 1,1 d.

Для уплотнения подвижных элементов деталей можно использовать металлические пружинящие кольца при давлениях до 40 МПа. Однако такие уплотнения должны иметь высокую точность обработки поверхности. Материал колец -бронза или антифрикционный чугун. Количество уплотнительных колец зависит

от диаметра поршня и давления жидкости. В практике строения гидравлических прессов уплотнения металлическими пружинящими кольцами находят все более широкое распространение при работе на минеральном масле.

|