Кузнечно-штамповочное оборудованиеСистема смазывания

В современных молотах применяют комбинированный способ смазки минеральными маслами или пластичными смазочными материалами. Выбор системы смазки и смазочного материала зависит от условий работы сопрягаемых деталей и узлов.

Приводная маслостанция, состоящая из плунжерного насоса с электродвигателем и установленная на специальной стойке рядом с молотом, непрерывно подает цилиндровое масло марки 11 или 24 для смазывания цилиндра, золотника и дросселя.

Направляющие и скос под саблю смазывают вручную смесью, состоящей из 70 %, цилиндрового масла, 10 % цинковых белил и 20 % коллоидного графита.

Контактные плоскости, например стоек с шаботом, прошприцовывают солидолом УС-3, а плоскости скольжения - цилиндровыми маслами.

Фундаменты

Молоты монтируют на фундаментах - массивных железобетонных блоках, которые могут опираться непосредственно на грунт либо на опоры (упругие амортизаторы, подвижные пневмоопоры и др.).

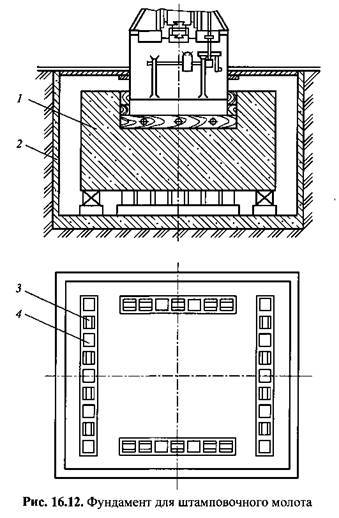

Фундаменты, подошва которых опирается на грунт. На этих фундаментах смонтировано большинство молотов. В конструкциях таких фундаментных блоков для штамповочных и ковочных молотов имеются некоторые различия.

Фундамент для штамповочного молота - это цельнолитой блок в форме прямоугольного параллелепипеда с выемкой в верхнем торце (см. рис. 16.11). На дно выемки укладывают подшаботную прокладку (подушку) из нескольких рядов деревянных плит. На эту прокладку устанавливают шабот молота и фиксируют его в выемке при помощи двух продольных и двух поперечных брусьев-распорок без жесткого крепления их к фундаменту. Для удобства работы линию разъема штампов располагают на высоте 840 мм над уровнем пола и соответственно заглубляют подошву шабота и верхний торец блока. До уровня пола делают засыпку песком. Справа в фундаменте предусматривают отверстие для стойки маслостанции.

Плиты прокладки - это квадратные брусья, изготовленные из качественного дуба или бука после их воздушной сушки на влажность до 20...25 %. Брусья стягивают болтами и располагают так, чтобы волокна брусьев верхних плит были перпендикулярны волокнам нижних. Высота деревянной прокладки составляет 400... 1800 мм для молотов с МПЧ 630...25 000 кг.

Поверхность выемки в блоке, на которую опирается прокладка, должна быть строго горизонтальна. Если при изготовлении фундамента был допущен перекос, то устранять его при помощи цементной подливки нельзя, поскольку она выкрошится при работе молота. Горизонтальности добиваются, стесывая лишний бетон.

Железобетонные блоки фундаментов для ковочных молотов также делают цельнолитыми. Стойки ковочного молота крепятся отдельно, поэтому в фундаменте предусматривают колодцы для стяжных болтов (см. рис. 16.11). Выемка под шабот здесь значительно глубже, так как он весь располагается ниже уровня пола. Подша-ботная прокладка также деревянная, состоящая из нескольких рядов плит. Рекомендуется класть однорядные деревянные плиты и под подошвы стоек.

Во время удара шабот подвергается воздействию силового импульса и, начиная перемещаться вниз, сжимает подушку, а через блок оказывает давление на грунт. В процессе нагружения прокладки и грунта создается энергетический потенциал, поэтому последующая разгрузка связана с возникновением колебательного движения обеих масс. При этом амплитуда колебаний фундаментного блока может достигать 1,5 мм и более. Под действием неоднократного динамического нагружения в грунте от фундаментного блока распространяются поперечные и продольные упругие волны, которые и называются вибрациями.

Вибрации приводят к нежелательным последствиям:

изменению механических характеристик грунта, что вызывает неравномерную осадку зданий и других строительных сооружений и может явиться причиной их повреждения;

искажению показаний приборов даже в далеко расположенных зданиях, вибрации технологического инструмента, обваливанию земляных литейных форм и т. п.;

вредному физиологическому воздействию на человека, так как основная частота виброколебаний находится в интервале инфразвуковых частот.

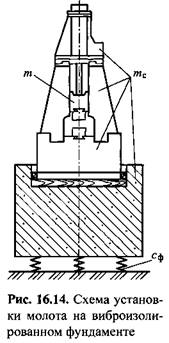

Опорные виброизолированные фундаменты (рис. 16.12). Применяют их для смягчения воздействия ударного импульса на грунт и предупреждения распространения упругих волн. В этих фундаментах на грунт опирается железобетонный короб 2. Фундаментный блок 1 обычной конструкции свободно установлен на расположенных на дне короба амортизаторах 4 и виброгасителях 3.

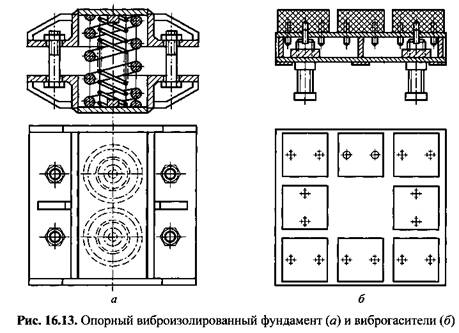

Амортизаторы воспринимают большую часть энергии первого смещения фундаментного блока после удара, осуществляя тем самым его виброизоляцию. Воздействие на грунт будет тем меньше, чем больше масса блока или амплитуда упругого сжатия амортизаторов (рис. 16.13, а) - пружинных блоков из локомотивных и вагонных пружин. Однако пружинные амортизаторы очень слабо

рассеивают энергию колебаний фундаментного блока, поэтому необходимы еще и виброгасители (рис. 16.13, б). Чаще всего для них используют резиновые подушки с большим внутренним трением.

непосредственно после удара по формуле непосредственно после удара по формуле

- их скорость перед ударом. - их скорость перед ударом.

сопротивления виброгасителей, пропорционального скорости х перемещения блока:

где h - коэффициент гашения.

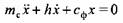

Таким образом, дифференциальное уравнение движения можно записать в виде

или в канонической форме

- круговая частота свободных колебаний блока. - круговая частота свободных колебаний блока.

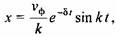

общее решение уравнения (16.2) имеет вид общее решение уравнения (16.2) имеет вид

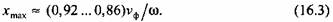

Максимальное перемещение фундаментного блока от удара падающих частей

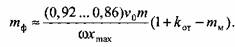

Тогда на основании (16.1) и (16.3) масса фундаментного блока

- 2,5...5 мм. - 2,5...5 мм.

В точных расчетах виброизолированных фундаментов дополнительно проверяют виброустойчивость против резонансных явлений, возникающих в связи с возможным совпадением частот ударов падающих частей и собственно фундамента. Необходимо также установить, не превышает ли полное давление короба допускаемой прочности грунта.

|