Обмотока машин постоянного и переменного токаИзолировка стержней компенсационной обмотки

Для стержней компенсационной обмотки машин постоянного тока применяется голая шинная медь большого сечения. В зависимости от исполнения машины выбирается тот или иной вид изоляции. Основными изоляционными материалами служит микафолий на бумажной подложке марки МФГ-Б и МФШ-Б или, на стеклянной подложке марки МФГ-Т и МФК-Т (ГОСТ 3686—66). Кроме того, в настоящее время также внедряется слюдопласт, наклеенный на стеклянную подложку термореактивным связывающим эпок-сидно-идитоловом лаком. Полученный таким образом материал называется слюдопластофолий и обозначается ССФ-У, где С —

стеклоткань, С — на втором месте слюдопласт; Ф — слюдопласт на флогопите; У — лак ЛЭФ-ЗУ.

Толщина слюдопластофолия 0,17 мм. Любая из вышеуказанных видов изоляции наносится в виде полотна, предварительно нарезанного по шаблону из картона (рис. 10-11), выполненного с учетом размеров сечения стержня (рис. 10-12).

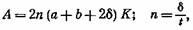

Размер заготовки: Б — длина прессуемой части стержня и А — ширина заготовки.

— односторонняя толщина изоляции; K = 1,1 — коэффициент опрессовки. — односторонняя толщина изоляции; K = 1,1 — коэффициент опрессовки.

Для исключения повреждения основного материала при обкатке и опрессовке поверх основного материала наносится стеклоткань или парафинированная бумага и также триацетатная пленка толщиной 0,08 мм, которые после опрессовки снимаются. Триацетатная пленка придает гильзе гладкую блестящую поверхность. Изолирование ведется следующим путем: поверхность стержня промазывается клеящим веществом, однородным с изоляцией. Например, при употреблении микафолия марки МФК-Т смазка кремнийорганическим лаком К-42 концентрации 40—45 %, сушка лаковой пленки на воздухе не менее 30 мин, до прекращения отлипа.

Полотно, нагретое на паровой или электрической плите до размягчения, плотно наматывается на стержень вручную (слюда полотна обращена к меди).

Как известно, гильзовая изоляция независимо от рода связующего способна вспухать даже при недлительном хранении.

Этот недостаток можно исключить, наложив поверх микафолия дополнительную оболочку из 2—3 слоев бумаги или стеклоткани, пропитанных в термореактивных лаках.

В зависимости от основной изоляции стержня оболочка выполняется из пропиточной бумаги на лаке ЭР1-30 (эпоксидно-резоль-ном) для микафолия на бумажной подложке и из стеклоткани, пропитанной в лаке ЭР1-30 или кремнийорганическом (К-42) для стержней, изолированных микафолием или слюдопластофолием на стеклотканевых подложках.

Оболочка накладывается на изоляцию до ее обкатки, при этом начало подкладывается под край последнего оборота изоляции.

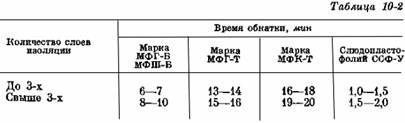

Перед закладкой в обкаточный станок на оболочку стержней накладываются 2 оборота триацетатной пленки и 4—5 оборотов парафинированной бумаги (при изоляции стержней микафолием на бумажной подложке или слюдопластофолием), а на стержни, изолированные микафолием или слюдопластофолием на стеклянных подложках, 3—4 оборота непропитанной стеклоткани. Подготовленные таким образом стержни закладываются в обкаточный станок между щеками электронагревательных элементов и при температуре 200—250°С ведется обкатка в течение времени, указанного в табл. 10-2.

После горячей обкатки стержни закладываются в пневматический пресс для прессовки при давлении 4—5 ати до полного охлаждения (температуры окружающего воздуха). Затем стержни очищаются от парафинированной бумаги, ткани. Триацетатная пленка не снимается. Далее производится прессовка в гидравлическом прессе при температуре плит 130—140°С. Сначала дается низкое давление 25—30 ати в течение 10 мин, потом высокое — 180— 200 ати в течение 40—50 мин. Охлаждение под давлением.

Стержни с изоляцией из микафолия марки МФК-Т прессуются в специальных многогнездных прессформах. Последняя подогревается в электропечи до температуры 130—150°С, смазывается солидолом и после закладки в ее гнезде стержней устанавливается в гидравлический поршневой пресс.

Поджимают прессформу при удельном давлении 30—35 кг/см2, подтягивая винты. После этого ее устанавливают в электропечь и при температуре 200—220°С в течение 2 — 2,5 ч производят тепловую обработку, отсчет времени ведется с момента достижения на прессформе температуры 180°С. После окончания режима выпечки прессформу ставят под пресс и охлаждают под давлением до температуры окружающего воздуха.

Стержни, изолированные слюдопластофолием, после холодной прессовки очищаются от парафинированной бумаги (триацетатная пленка не снимается) и закладываются в гидравлический пресс для тепловой обработки. При температуре плит пресса 130—140°С изоляция сначала прогревается в течение 15 мин, затем выдерживается 45—50 мин под давлением не менее 7 кГ/см2.

При этом же давлении ведется и охлаждение. Прессованные стержни очищаются от временной защитной изоляции и подвергаются окончательной отделке: зачистке, замывке концов. Готовые стержни всех вариантов после окончательной прессовки должны быть плотными, монолитными, иметь гладкую блестящую поверхность и при обстукивании металлическим предметом не должно быть глухого звука.

|