Паровые турбины. Часть 1Пример конструкции паровой турбины

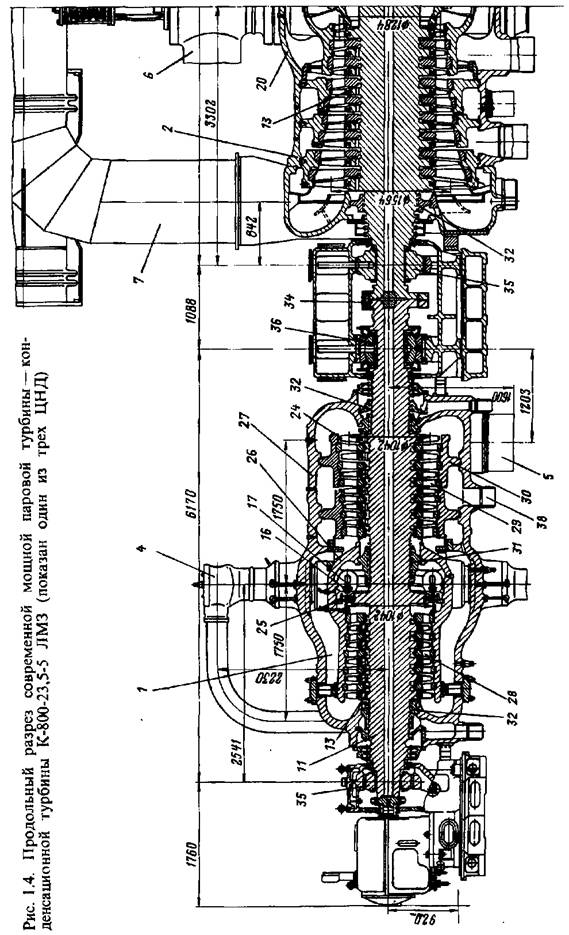

Для облегчения дальнейшего изложения материала рассмотрим конструкцию конденсационной турбины на примере турбины ЛМЗ, продольный разрез которой приведен на рис. 1.4.

Для рассмотрения выбрана турбина К-800-23,5-5, входящая. в энергоблоки, которые в настоящее время и в достаточной длительной перспективе обеспечивают основной прирост новых мощностей в энергетике, использующей органическое топливо.

Эта турбина, или точнее турбоустановка (см. ниже рис. 1.26), отличающаяся высокой, причем не только гарантированной, но и среднегодовой эксплуатационной экономичностью, показала средневзвешенный КПД г|эР=45%, а лучшая из турбин К-800-23,5 ЛМЗ—наивысшую эффективность г|эр=46,5%. В тоже время (см. табл. 1.4) эта турбина имеет самую низкую (кроме турбины К-1200-23,5 ЛМЗ) удельную массу 1,62 кг/кВт.

Турбина рассчитана на номинальную мощность 800 МВт и служит для непосредственного привода двухполюсного электрогенератора при частоте сети 50 Гц. Турбина состоит из нескольких цилиндров, что объясняется, с одной стороны, ее большой мощностью и, следовательно, большим расходом пара, с другой — высокими, сверхкритическими начальными параметрами пара, применением промежуточного перегрева и низким конечным давлением (глубоким вакуумом), обеспечиваемым конденсацией отработавшего пара в конденсаторе. Это и определяет то, что турбина является и называется конденсационной.

Турбина одновальная, т. е. все цилиндры турбины и электрогенератор находятся на одном валу, частота вращения которого равна 50 1/с.

Пар в турбину поступает из котла. Параметры пара перед турбиной — давление 23,5 МПа, температура 540° С. Пар после первого цилиндра высокого давления (ЦВД) направляется на промежуточный перегрев, после которого при давлении 3,4 МПа и температуре 540° С поступает в следующий цилиндр среднего давления (ЦСД). Расчетное давление в конденсаторе 3,4 кПа, которое обеспечивается при охлаждающей воде, проходящей через трубки конденсатора с температурой 12° С.

Максимальный расход пара, на который при указанных начальных параметрах пара спроектирована турбина, составляет 736 кг/с. При этом турбоагрегат может развивать мощность, измеряемую на зажимах генератора, равную 850 МВт [41].

Турбина состоит из пяти цилиндров: одного ЦВД (1), одного ЦСД (2) и трех цилиндров низкого давления ЦНД (3). Проточная часть образуется последовательно и параллельно расположенными (по потоку пара) ступенями: в ЦВД имеется 12 ступеней, пар, начиная от входа в ЦСД, (6) распределяется на два расходящихся потока, в каждом из которых по 9 ступеней. Пар после выхода из ЦСД из четырех, попарно с концов цилиндра расположенных патрубков 7 направляется в ресиверы 8 и затем через входные патрубки 9 к трем ЦНД (на рис. 1.4 показан только один из трех ЦНД). Все ЦНД имеют практически одинаковую проточную часть с разделением потока пара, в каждом из которых по 5 ступеней. Таким образом, всего в турбине 12 + 2x9 + 3x2x5 = 60 ступеней.

Все детали и узлы турбины можно разделить на вращающиеся— ротор и неподвижные—статор. Роторы ЦВД // и ЦСД 12—цельнокованые, т. е. валы выполнены за одно целое с дисками 13; в ЦНД диски 14 насажены на вал 75.

Пар в турбину поступает в среднюю часть ЦВД через патрубок 4 и далее направляется в первую, так называемую регулирующую ступень, ее сопловые лопатки 16 располагаются в сопловых коробках /7. Сопловые лопатки первых ступеней ЦСД 18 и ЦНД 19 устанавливаются непосредственно в корпусах этих цилиндров 20 и 21. Сопловые лопатки всех остальных ступеней располагаются в диафрагмах (например, 22), представляющих разрезное, из двух половин, кольцо. Пройдя между сопловыми лопатками через суживающиеся каналы, называемые соплами, пар ускоряется и приобретает необходимое направление для входа в каналы, образуемые рабочими лопатками. Рабочие лопатки 23 устанавливаются на периферии дисков по всей окружности. Сочетание системы сопловых и рабочих лопаток образует турбинную ступень. Как правило (в данной турбине все), рабочие лопатки покрываются бандажом 24, который ограничивает с периферии каналы рабочих лопаток и повышает их жесткость.

В ЦВД пар после регулирующей ступени 25 поступает в первую группу ступеней 25, затем поворачивает на 180°, проходит между внутренним 26 и наружным 27 корпусами ЦВД и поступает во вторую группу ступеней 29. Пар покидает ЦВД через два выходных патрубка 5. Диафрагмы второй группы ступеней ЦВД (29), как и большинства ступеней ЦСД, устанавливаются в обоймах 30. Обоймы, внутренний корпус ЦВД, все корпуса цилиндров имеют горизонтальный разъем и фланцевое соединение верхних и нижних половин.

В ЦВД некоторая часть пара, пройдя через сопла регулирующей ступени, проходит через зазор между ротором и статором, не попадая в каналы рабочих лопаток. Для уменьшения этой утечки устанавливается лабиринтовое уплотнение 31. Аналогично применяются концевые уплотнения 32 в ЦВД и ЦСД. Поскольку выходной патрубок ЦНД 10 находится под разрежением, концевые уплотнения ЦНД 33 служат для предотвращения подсоса атмосферного воздуха.

Роторы соединяются между собой муфтами 34 и покоятся на опорных подшипниках 35. Один из этих подшипников 36 является комбинированным — опорно-упорным. Упорный подшипник необходим для осевой установки ротора и восприятия осевого усилия, возникающего в турбине.

В корпусе турбины предусмотрено несколько патрубков 38 для отбора пара из проточной части турбины. Эти отборы используются для подогрева конденсата и питательной воды, подаваемой в котел.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

При изменении нагрузки необходимо регулировать расход протекающего через турбину пара. Это достигается соответствующим открытием регулирующих клапанов. Благодаря тому что клапаны закрываются и открываются последовательно, часть пара, проходящая через полностью открытые клапаны, не дросселируется и поступает к соплам первой ступени с неизменным начальным давлением. Лишь та доля пара, которая проходит через частично открытый клапан, дросселируется в клапане и подходит к своей сопловой группе с пониженным давлением.

Способ управления впуском пара в турбину, при котором доступ пара к сопловым группам открывается последовательно, называется сопловым парораспределением. Первая регулирующая ступень получает в зависимости от нагрузки турбины пар из различного числа сопловых групп.

Передний (левый) конец вала турбины гибкой муфтой соединен с валом центробежного масляного насоса. Масляный насос обеспечивает подвод масла к органам системы регулирования, а также к подшипникам генератора и турбины.

В передней части турбины размещены предохранительные выключатели, которые, воздействуя на стопорный и регулирующие клапаны, вызывают полное прекращение подачи пара к турбине в случае повышения частоты ее вращения на 10—12%.

В турбинах предусматривается специальное валоповоротное устройство 37, при помощи которого можно медленно вращать ротор неработающей турбины.

Турбины для привода генераторов электрического тока рассчитываются на работу с неизменной частотой вращения. Сохранение постоянства частоты вращения обеспечивается автоматическим регулированием.

Для ротора турбины и связанного с ним ротора генератора можно написать следующее уравнение моментов:

здесь 3—суммарный момент инерции роторов турбины и генератора; со — частота вращения; Мт — вращающий момент, развиваемый паром на роторе турбины; Мг — момент, приложенный к ротору генератора и обусловленный его нагрузкой. Постоянство частоты вращения, как видно из уравнения, соблюдается в том случае, когда Мт — М . Если момент турбины превышает момент генератора, то частота вращения со растет, и наоборот, если Мт < Мг, уменьшается. Для поддержания постоянства со система автоматического регулирования должна воздействовать на момент турбины Мт таким образом, чтобы поддерживать равенство Л/Т = МГ.

При работе турбоагрегата параллельно с другими агрегатами на общую сеть, если вырабатываемая мощность оказывается меньше потребляемой, разность мощностей покрывается за счет кинетической энергии всех вращающихся машин, работающих в сети. При этом, как и в случае одиночно работающего агрегата, частота вращения, а следовательно, и частота переменного тока будет снижаться; наоборот, частота тока возрастает, когда генерируемая энергия превысит потребляемую.

Принципиальная схема регулирования мощной конденсационной паровой турбины (на примере турбин ЛМЗ) представлена на рис. 1.5. Система является электрогидравлической и состоит из электрической и гидравлической частей, взаимодействующих друг с другом.

Рассмотрим работу схемы. Перемещение регулирующих клапанов турбины осуществляется по сумме воздействий, большинство которых формируется в электрической части системы регулирования (ЭЧСР). Однако в гидравлической части системы регулирования (ГЧСР) сохранен механический центробежный регулятор частоты вращения (РЧВ), обеспечивающий высокую надежность противоразгонной защиты турбины при сбросах нагрузки в условиях временного отключения электрической части.

Через шлицевой валик регулятор частоты вращения связан с ротором турбины. При возрастании частоты вращения турбины, вызванном уменьшением нагрузки генератора при его изолированной работе или повышением частоты сети при параллельной работе в энергосистеме, под действием центробежных сил грузов регулятора его отбойная пластина смещается вправо. За перемещениями пластины следит гидравлический следящий сервомотор, выполненный в виде дифференциального поршня. В камеру А сервомотора подводится масло (синтетическая огнестойкая жидкость) из напорной линии главного масляного насоса (ГМН). Масло через дроссельное отверстие-в поршне сервомотора поступает в камеру />, откуда сливается через кольцевое сечение зазора 5 между соплом следящего сервомотора и отбойной пластиной регулятора. При перемещении отбойной пластины следящий сервомотор будет следовать за ней, сохраняя зазор 5, чтобы выполнялось условие равновесия сервомотора.

За одно целое с поршнем сервомотора выполнена букса, внутри которой находится золотник регулятора частоты вращения (ЗРЧВ). Их взаимное положение определяет открытие окон а из проточной линии управления промежуточным золотником с давлением />упр1. С ростом частоты вращения следящий сервомотор смещается вправо относительно неподвижного золотника, открытие сливных окон а увеличивается и давление, падает. Это вызывает смещение промежуточного золотника в сторону закрытия регулирующих клапанов.

Для изменения частоты вращения на холостом ходу при синхронизации или нагрузки при работе турбины параллельно с другими турбоагрегатами в энергосистеме вручную механизмом управления турбиной (МУТ) с помощью маховичка или дистанционно с помощью реверсивного электромоторчика воздействуют на золотник регулятора частоты вращения, смещение которого изменяет давление

Быстродействующий ввод воздействий от электрической части в гидравлическую часть системы осуществляется через электрогидравлический преобразователь (ЭГП), состоящий из электромеханического преобразователя (ЭМП) и следящего сервомотора, выполненного за одно целое с золотником. В электромеханическом преобразователе магнитоэлектрического типа электрический сигнал преобразуется в пропорциональное механическое перемещение подвижной системы преобразователя, которое в свою очередь золотником электрогидравлического аппарата преобразуется в управляющее гидравлическое воздействие на промежуточный золотник.

Воздействия от центробежного регулятора, механизма управления турбиной и электрогидравлического преобразователя суммируются общей проточной импульсной линией и передаются через нес на промежуточный золотник, представляющий собой сервомоторнос устройство с тремя ступенями усиления. Масло в импульсную- линию подводится из напорной линии через окна Ъ к подвижной буксе промежуточного золотника и сливается через управляющие окна золотника или электрогидравлического преобразователя.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Давление в импульсной линии рупр, на установившихся режимах определяется соотношением площадей нижней торцевой и кольцевой поверхностей сервомотора подвижной буксы (первая ступень усиления в промежуточном золотнике) и составляет примерно 0,5р0-

При увеличении расхода через золотник или преобразователь перепад давлений на окнах Ъ возрастает и давление />упР1 несколько снижается. Подвижная букса под действием напорного давления на кольцевую поверхность смещается вниз, восстанавливая исходное постоянное значение давления />упР1 увеличением подвода масла через окна Ь.

При движении вниз букса открывает окна г и соединяет со сливом полость над поршнем сервомотора второй ступени усиления. Давление над поршнем падает, под действием пружин поршень идет вверх и через рычаг обратной связи перемещает вниз свой отсечный золотник вслед за подвижной буксой. При этом отсечные кромки золотника снова становятся в среднее положение относительно окон с в буксе и движение поршня прекращается.

За одно целое с поршнем выполнен отсечный золотник одностороннего сервомотора третьей ступени усиления и сервомотора третьей ступени усиления, нагруженного сверху давлением рупр2 во второй (непроточной) импульсной линии, управляющей сервомоторами регулирующих клапанов ЦВД и ЦСД. При движении отсечного золотника вверх полость над поршнем сервомотора соединяется со сливом, давление рупр2 в неи надает и поршень сервомотора идет вверх вслед за золотником до тех пор, пока не восстановится их взаимное среднее положение.

После окончания переходного процесса регулирования устанавливается новый равновесный режим, при котором новому, большему расходу масла через золотник или преобразователь соответствует меньшее значение давления рупр2.

С промежуточным золотником конструктивно объединен медленно действующий ограничитель мощности (МОМ), предназначенный для заранее вводимого длительного ограничения мощности турбины и представляющий собой подвижный упор, ограничивающий движение поршня сервомотора второй ступени усиления вниз, т. е. в сторону открытия регулирующих клапанов, но не препятствующий его движению вверх в сторону закрытия клапанов. Упор расположен на подвижном рычаге, с помощью которого его можно перемещать воздействием от руки на маховик или дистанционно с БЩУ на реверсивный электромоторчик.

Длительная, не вызванная необходимостью работа турбины на ограничителе мощности запрещается Правилами технической эксплуатации (ПТЭ), так как при этом турбина не участвует в регулировании частоты сети.

Все сервомоторы регулирующих клапанов ЧВД и ЧСД (на схеме на рис. 1.5 показан только один сервомотор) управляются одним общим давлением /?уПР2 во второй импульсной линии, идущей от промежуточного золотника. Сервомоторы выполнены односторонними с кулачковой обратной связью на отсечные золотники.

В полость над поршнем сервомотора масло поступает или из нее сливается через окна в подвижной буксе отсечного золотника, на верхний торец которого действует управляющее давление руар2. Сила, возникающая при этом, направлена вниз и уравновешивается пружиной сжатия.

При повышении давления руар2 золотник смещается вниз, дополнительно сжимая пружины. Масло из напорной линии поступает в полость под поршнем сервомотора. Поршень идет вверх, сжимая пружины, и через рычаг обратной связи опускает подвижную буксу, возвращая ее в среднее положение относительно золотника. Сервомотор останавливается в новом положении, соответствующем изменившемуся давлению рупР2- Требуемая зависимость открытия каждого сервомотора от давления руар2 обеспечивается выбором жесткости пружины, ее предварительного натяга и профилированием кулачка обратной связи.

Система автоматического регулирования, управления турбины и ее защиты намного сложнее, чем упрощенная, описанная выше, и базируется на использовании гидравлических и электронных регуляторов, систем усиления, обычно имеет незначительное число механических элементов. Как правидо, система автоматического регулирования дублируется, соединяется с устройствами защиты при переходных режимах, при повышенной вибрации ротора, относительном перемещении ротора и статора и т. п. На некоторых турбинах в системе регулирования, а также частично в системе смазки вместо минералы; го турбинного масла используется негорючее синтетическое.

Конструкции паровых турбин подробно рассматриваются в специальной литературе, то же относится к системам регулирования

|