Технология переработки нефти и газа. Часть 1Строение и состав катализаторов крекинга

В настоящее время подавляющее большинство установок каталитического крекинга работает с использованием синтетических микросферических цеолитсодержащих катализаторов. Их основными составными частями являются носитель и цеолит.

Важное значение в каталитических системах играет носитель активного вещества или как его еще называют – матрица. Матрица должна обеспечивать сохранение каталитических свойств цеолита в условиях высоких температур, предохранять его от воздействия каталитических ядов, создавать определенную форму, гранулометрический состав и необходимую механическую прочность частиц катализатора, обеспечивать доступность цеолитного компонента для молекул сырья.

В катализаторах первого поколения матрицами служили синтетические алюмосиликаты, содержащие небольшое количество кремния, которые получали методом осаждения алюмокремнегеля заданного состава с последующей его термохимической обработкой водными растворами с целью удаления оксида натрия и формирования пористой структуры. В катализаторах второго поколения в качестве матриц чаще всего используют специально синтезированные алюмосиликаты, как правило, могокомпонентные, содержащие 30-45% глинозема, который имеет минимальную активность, но обладает комплексом свойств, необходимых для обеспечения термической стабильности катализатора. Кроме того, при синтезе матрицы используют стабилизаторы, например каолин, и связующее – силикатные и алюмосиликатные золи или высокогидратированные гидрогели.

Вещество матрицы окружает кристаллы цеолита, равномерно распределяя их и способствуя интенсивному протеканию массои теплообменных процессов. Оно существенно влияет на термопаровую стабильность катализатора. Матрица ответственна за его механическую прочность, пористость и особенно за распределение пор по размерам.

Твердые катализаторы должны обладать большой поверхностью. Чем больше площадь контакта фаз, тем выше вероятность протекания химических реакций. В связи с этим, практически все твердые катализаторы представляют собой высокопористые вещества. Обычно общая (суммарная внутренняя и внешняя) поверхность катализатора относится к единице его массы и называется удельной поверхностью. В зависимости от типа пористого вещества и степени развития пористой структуры его удельная поверхность может изменяться от 10 до 1500 м2/г.

В катализаторах должны присутствовать поры различного размера. Самые мелкие – микропоры имеют преимущественно диаметр 0,5-1,0 нм (10-9м). Наиболее часто они образуются в цеолитах и в их объеме в основном протекают химические превращения. Диаметры более крупных – мезопор, много больше размеров адсорбируемых молекул. Они лежат в интервале от 1,5 до 200 нм. Мезопоры являются основными транспортными артериями, по которым осуществляется подвод реагирующих молекул к активным центрам и отвод продуктов реакций. Наконец, самые крупные – макропоры, имеют эффективные диаметры более 200 нм и выполняют роль крупных транспортных проходов. Реакции в них практически не протекают, так как их удельная поверхность невелика (0,5-2,0 м2/г). Необходимость наличия в катализаторе всех типов пор и их определенного распределения по размерам связано с ускорением протекания диффузионной стадии каталитического процесса.

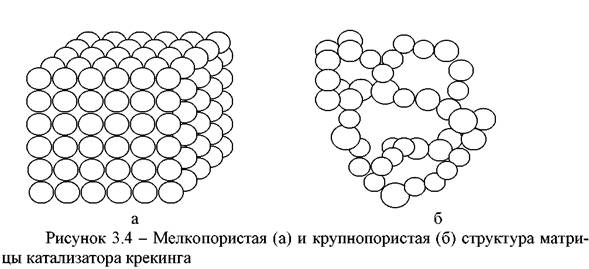

Матрица может быть неактивной, выполняющей функции подвода к цеолиту молекул сырья и отвода от него продуктов крекинга, или активной, на которой в этом случае осуществляется предварительный крекинг крупных молекул сырья. При вовлечении в сырье каталитического крекинга тяжелых нефтяных фракций предпочтение отдается активным матрицам, к которым относятся алюмосиликаты и активный оксид алюминия. Молекулы оксидов алюминия и кремния, соединяясь между собой, образуют частицы твердой фазы с эффективным диаметром порядка 3-20 нм. Срастаясь, они формируют гидрогель, в котором в промежутках между частицами твердой фазы преимущественно сферической формы находится вода или водные растворы не прореагировавших исходных компонентов. При сушке гидрогеля вода удаляется, а структурная сетка из связанных между собой сферических частиц сохраняется. В результате возникновения прочных связей между ними образуется жесткий кремнеи алюминиевокислородный каркас. Поры этого каркаса рассматриваются как зазоры между частицами. Матрица может быть мелкопористой (рис. 3.4, а), крупнопористой (рис. 3.4, б), а также содержать весь набор пор. Ее пористую структуру можно регулировать условиями осаждения компонентов (температура, скорость ее изменения, рН среды и т.д.). На химические и адсорбционные свойства матрицы в значительной мере оказывает влияние наличие гидроксильных групп (ºSi-ОН или =Al-OH). Они занимают в основном вершины тетраэдров, выходящие на ее внутреннюю и внешнюю поверхность. Количество этих групп можно регулировать температурой прокалки катализатора. Чем выше ее значения, тем больше вероятность протекания реакции дегидроксилирования ( 2НО-® Н2О + Н+ ).

Путем включения в матрицу цеолитов и различных добавок – модификаторов, можно воздействовать на различные процессы, происходящие при каталитическом крекинге.

Цеолиты – алюмосиликаты, содержащие в своем составе катионы щелочных и щелочноземельных металлов (натрий, калий, кальций, магний и т.д.). Они отличаются строго регулярной структурой пор, которые в обычных условиях заполнены молекулами воды. Поэтому в процессе сушки насыщенных водой цеолитов создается видимость их кипения (цеолиты – кипящие камни, термин введен американским ученым Кронштедом).

Общая химическая формула цеолитов:

его валентность, x, y, z – коэффициенты. его валентность, x, y, z – коэффициенты.

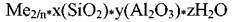

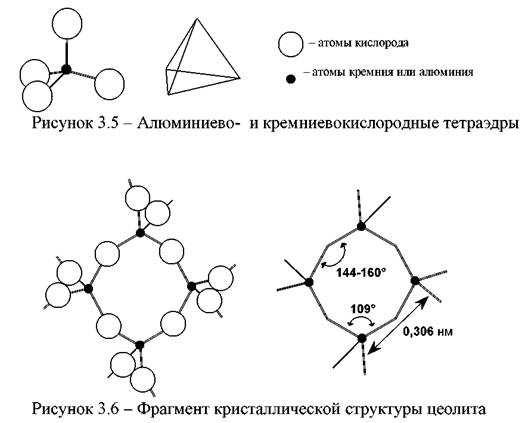

Цеолиты бывают природными и синтетическими. Их структурными элементами являются кремниевои алюминиевокислородные тетраэдры (рис. 3.5), которые соединены между собой в сплошной кристаллический каркас (рис. 3.6). Учитывая, что алюминий трехвалентный, но имеет в кристаллической решетке четыре связи, такой ее фрагмент приобретает частичный отрицательный заряд, компенсируемый катионом, в качестве которого чаще всего используют натрий, калий, кальций, барий, редкоземельные металлы и протон водорода.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Тетраэдры, соединяясь, образуют кубооктаэдры (так называемые содалитовые ячейки), из которых, в свою очередь, строятся элементарные ячейки цеолита, составляющие его кристаллический каркас.

Наиболее широкое применение в настоящее время нашли синтетические цеолиты типа A, X, Y и сверхвысококремнеземные (СВК) цеолиты. Они отличаются друг от друга модулем (соотношением Si/Al ), типом и количеством катионов, приходящихся на элементарную ячейку, а также ее строением и размером пор. Наибольший интерес для каталитического крекинга имеют цеолиты типа Y и СВК.

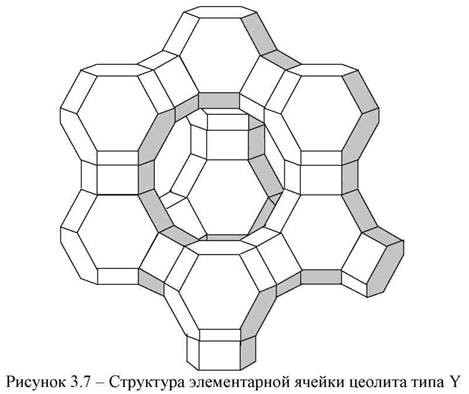

Структура элементарной ячейки цеолитов типа Y представлена на рисунке 3.7. Их модуль обычно изменяется от 2,0 до 5,0. Каждая элементарная ячейка имеет четыре входа в адсорбционную полость через двенадцатичленные кислородные кольца диаметром 0,8-0,9 нм. Эти цеолиты отличаются повышенной кислотостойкостью, термостойкостью и каталитической активностью в реакциях крекинга, изомеризации, алкилирования и др. Именно их высокая реакционная способность предопределила большой спрос на них в нефтепереработке и нефтехимии, в том числе в качестве активного компонента в катализаторах крекинга.

Цеолиты СВК находят в последнее время самое широкое применение в нефтехимии как высокоэффективные катализаторы процессов гидрокрекинга, изомеризации, алкилирования и каталитической депарафинизации нефтяных фракций. В США они получили фирменное обозначение ZSM.

Модуль СВК цеолитов достигает величины 100-150 и выше. В качестве катионов при их синтезе используют тетраалкилзамещенные амины. Органические радикалы разрушаются при нагреве до 400°С, а вместо них остаются протоны, что и определяет высокую реакционную способность СВК цеолитов. Вследствие низкого содержания алюминия они обладают очень высокой кислотностью, термической и термопаровой стабильностью. Значительная реакционная способность таких цеолитов и соответствующий размер пор позволяют проводить с их использованием селективный крекинг парафиновых углеводородов. Поэтому при включении цеолита ZSM-5 в катализаторы крекинга получаются бензины с максимальным октановым числом.

В настоящее время практически повсеместно отказались от использования в качестве катализаторов крекинга природных и синтетических алюмосиликатов, а также обычных цеолитов типа Х и Y (с модулем до 4,0-4,5), так как они обладают относительно низкой термопаровой стабильностью и активностью. Для современных катализаторов типичен модуль цеолита типа Y выше 5,0. Такие цеолиты, называемые ультрастабильными, получают путем деалюминирования (удаление из кристаллической решетки атомов алюминия) обычных цеолитов типа Y с модулем 4,0-4,5 водяным паром или кислотами. При этом модуль может быть доведен до 6,0 и даже несколько выше.

Некоторые зарубежные фирмы (в частности Katalistiks) освоили новый способ деалюминирования с одновременным обогащением кристаллической решетки цеолита кремнием. Эту операцию осуществляют, используя определенные водные растворы соединений кремния. При этом модуль, например, цеолитов типа Y может быть увеличен до 30 и выше. Такие цеолиты обладают повышенной кислотностью и чрезвычайно термо- и паростойкие. Однако получение этих специфических цеолитов для катализаторов крекинга не всегда оправдывается с точки зрения экономики.

Цеолиты имеют ряд специфических свойств, использование которых дает возможность постоянно совершенствовать их. К ним относятся ионообменные свойства, термическая стабильность, кислотность и регулярный размер пор, обуславливающий молекулярноситовое действие цеолитов.

Ионообменные свойства. Вследствие того, что алюмо-, кремнийкисло-родный каркас цеолитов имеет избыточный отрицательный заряд, его компен-сируют катионы. Они слабо локализованы и могут обмениваться на другие катионы разной природы и валентности, что позволяет вводить в цеолиты каталитически активные элементы, а также изменять размеры входных окон в адсорбционные полости. Варьируя природой катионов и степенью обмена, можно синтезировать набор катализаторов и адсорбентов с самыми разнообразными свойствами. В реакциях обмена могут участвовать не только простые, но и сложные катионы. Единственное ограничение, относящееся к природе катиона, вводимого ионным обменом, связано с сохранением стабильности цеолита.

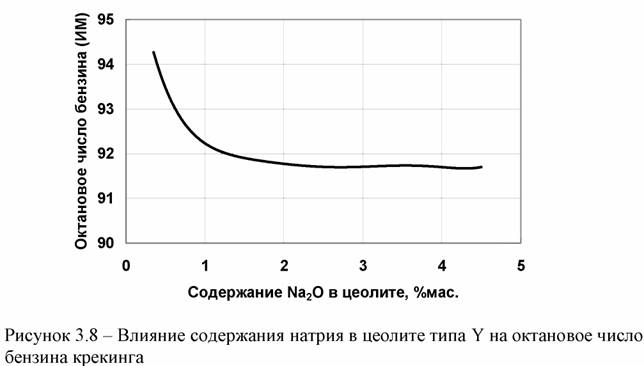

Цеолиты обычно синтезируют в натриевой форме. Однако наличие ионов натрия вызывает интенсификацию процесса дегидрирования углеводородов и снижает как выход, так и качество (октановое число) бензина (рис. 3.8). Поэтому в катализаторах крекинга катионы натрия замещают либо ионами редкоземельных элементов (РЗЭ), в качестве которых используются лантан, гольмий, неодим, диспрозий и т.д., либо подвергают декатионированию (вводят протоны). Кроме усиления каталитической активности РЗЭ увеличивают термопаровую стабильность цеолита типа Y. Однако их необходимо вводить в оптимальном количестве (50-60%). Дальнейшее замещение натрия на РЗЭ в цеолите приводит к ухудшению эксплуатационных свойств катализаторов. Поэтому оставшийся натрий выводят из цеолита путем его декатионирования и таким образом получают его содержание в цеолите менее 2,0% (такие цеолиты имеют обозначение РЗЭНУ).

стабильность. При медленном нагревании цеолитов в вакууме или токе инертного газа в интервале температур 100-250°С происходит постепенная десорбция молекул воды, приводящая к потере массы цеолита. Дальнейшее повышение температуры приводит к перемещению катионов из адсорбционной полости внутрь малых полостей (внутрь содалитовой ячейки). Нагрев цеолитов до 700-1000°С вызывает разрыв химических связей, уплотнение структуры и разрушение их кристаллической решетки.

Структурная стабильность цеолитов типа Y повышается после обмена ионов натрия на многовалентные ионы (кальций, магний, лантан и т.п.). Термическая стабильность водородных форм цеолитов, полученных при обмене катионов на протон или при разложении катиона аммония, на несколько сотен градусов ниже, чем у исходных цеолитов.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Термическая стабильность цеолитов повышается также при постепенном удалении атомов алюминия из их кристаллической решетки (деалюминирование). Для их удаления из каркаса цеолита чаще всего используют сильнокислые растворы, хелатообразующие агенты и термопаровую обработку. Оптимальная степень удаления алюминия из структуры цеолита составляет 25-50%. Цеолиты с большей термостабильностью и меньшим содержанием алюминия обладают и более высокой стабильностью к воздействию водяного пара.

Кроме стабильности каркаса цеолита, порог которой значительно выше температуры в генераторе (за исключением некоторых случаев, связанных с разогревом катализатора открытым пламенем при использовании специальных горелок при пуске промышленной установки), на постоянство каталитических свойств цеолита оказывает очень большое влияние присутствие на его поверхности ОН-групп, отвечающих за определенный тип кислотности. Они под действием высоких температур могут отрываться (реакция дегидроксилирования), что приводит к потере активности катализатора. На температуру дегидроксилирования оказывает влияние не только природа используемых в цеолите катионов, но и их содержание в нем.

Кислотные центры. В цеолитах имеются два типа кислотных центров, на которых протекают, в частности, реакции крекинга. К ним относятся бренстедовские (протонные) и льюисовские (апротонные) кислотные центры. Первые представляют собой протоны, связанные с каркасными атомами кислорода. В качестве вторых могут выступать катионы или трехкоординированные атомы алюминия, находящиеся в местах с дефицитом кислорода или в местах расположения катионов.

Высокотемпературная дегидратация (свыше 600оС) цеолитов типа. У приводит к удалению гидроксильных групп и появлению льюисовских кислотных центров. Если температура прокаливания не превышает 600оС, то в присутствии молекул воды кислотные центры Льюиса могут превращаться в центры Бренстеда.

Молекулярноситовой эффект. Поскольку входные окна пор и полостей цеолитов по размерам соизмеримы с молекулами углеводородного сырья, цеолиты позволяют выделять определенные типы молекул из их смесей различных форм, размеров и состава. С точки зрения катализа цеолитсодержащие катализаторы являются очень селективными, если активные центры расположены внутри их полостей и пор.

Молекулярноситовой эффект – способность цеолитов пропускать в свои поры и адсорбировать молекулы только определенных размеров и строения. Он в адсорбции наиболее часто используется в процессах выделения налканов (процессы получения жидких парафинов, изомеризации и депапафинизации бензиновых фракций, выделение пара-ксилола и т.д.). Молекулярноситовой эффект в катализе нашел значительное распространение при освоении производства СВК цеолитов (ZSM-5), которые являются составной частью некоторых катализаторов крекинга.

Модифицирование катализатора крекинга – это процесс введения в его состав дополнительных веществ, позволяющих улучшить отдельные свойства. Путем модифицирования катализаторов добиваются снижения содержания оксидов серы в газах регенерации, улучшают условия выжига коксовых отложений, пассивируют тяжелые металлы, откладывающиеся в процессе эксплуатации катализатора, и повышают октановое число бензина.

|