Технология переработки нефти и газа. Часть 1Катализаторы гидрогенизационных процессов

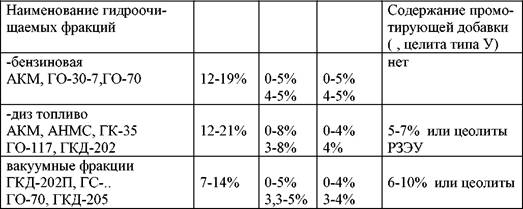

1. Катализаторы гидроочистки. Наиболее распространенными гидрогени-зационным процессом является гидроочистка или гидрообессеривание раз-личных нефтяных фракций (от углеводородных газов и легких бензиновых до остаточных фракций). Катализаторы гидроочистки широко распростране-ны в основном в виде алюмокобольтмолибденовых АКМ и алюмоникельмо-либденовых. В качестве носителя (матрицы) чаще всего используется актив-ный оксид алюминия. Для различных видов сырья выбирается оптимальное количество оксидов никеля, молибдена и кобальта, вид и количество промо-тирующей добавки, а так же другие способы активации и модификации. Ок-сиды никеля, молибдена и кобальта, как правило, сульфидируют (переводят в сульфидную форму).

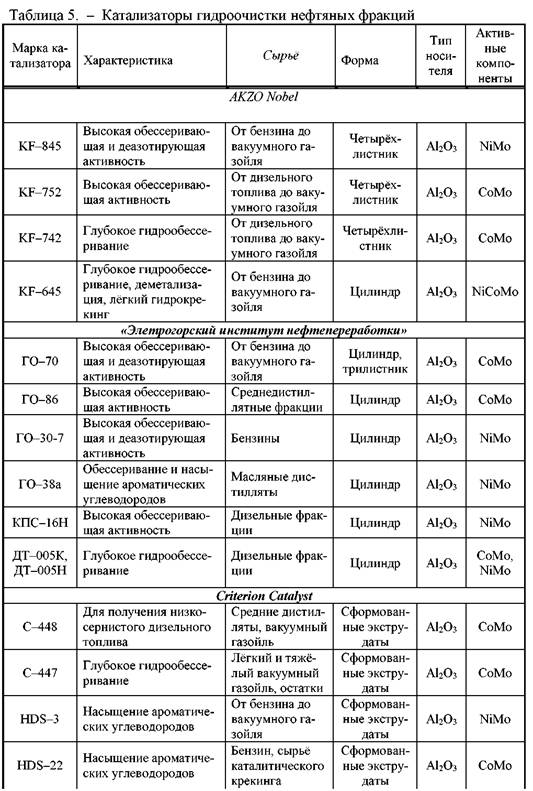

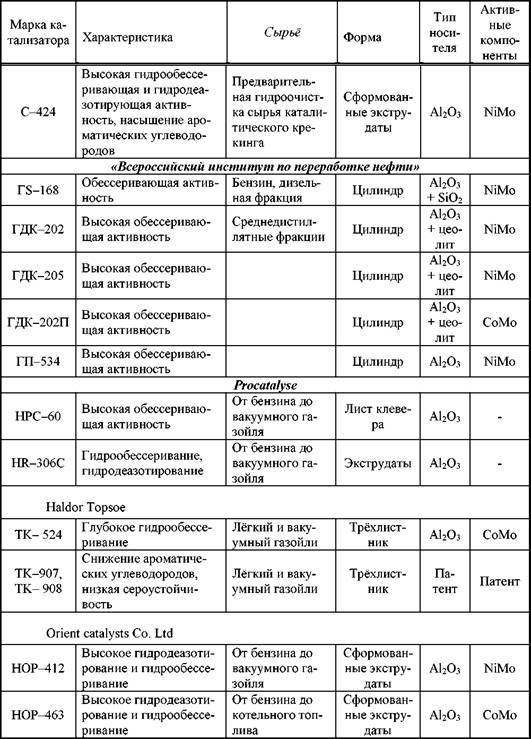

Наиболее распространённые для гидроочистки в отечественной и зарубежной практике катализаторы приведены в таблице 5. .

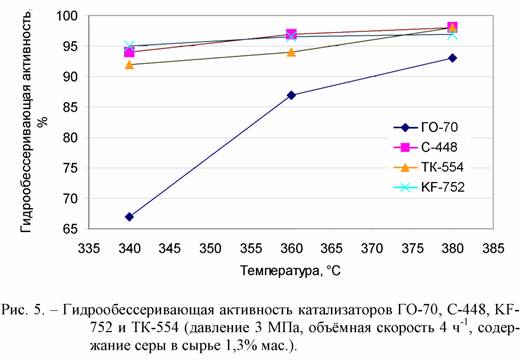

Особый интерес на сегодняшний день представляют катализаторы фирм Criterion Catalyst (C-448), Haldor Topsoe (TK-554, TK-907, TK-908), AKZO Nobel (KF-752), а также отечественные катализаторы Элетрогорского института нефтепереработки серии ГО.

Испытания катализаторов вышеперечисленных компаний на ОАО Славнефть–Ярославнефтеоргсинтез показали их различную гидрообессе-ривающую активность (рисунок 5. ).

Результаты испытаний фиксировались при температурах 340, 360 и 380°С, а также объёмной скорости 3 и 4 ч-1. Следует отметить, что при температурах 360 и 380°С и объёмной скорости 3 ч-1 все катализаторы позволяли получить дизельное топливо с содержанием серы менее 0,05% мас., однако при увели-чении объёмной скорости до 4 ч-1 и снижении температуры до 340°С наблю-далась заметная разница в активности испытанных катализаторов

Катализаторы гидрокрекинга. В промышленности получили распро-странение катализаторы гидрокрекинга двух типов: аморфные и цеолитсо-держащие. Выход целевых продуктов на цеолитсодержащих катализаторах гидрокрекинга выше, чем на аморфных, поэтому они считаются более пер-спективными. В качестве гидрирующих металлов они содержат никель, ко-бальт, молибден. Для усиления расщепляющей активности в катализаторы вводят аморфный алюмосиликат или цеолитсодержащий компонент. Расще-пляющие и гидрирующие свойства катализаторов регулируют варьированием количества и природой соответствующих компонентов.

Катализаторы гидродепарафинизации - основная цель процесса гид-родепарафинизации - получение нефтепродуктов с заданными вязкостными и низкотемпературными свойствами за счет перевода н-алканов в изо-алканы. В основе этих катализаторов лежит СВК цеолит ZSM -5. В этих цеолитах мо-дуль (Si/Al) может изменяться от 150 до 500 и выше. Регулирование свойств катализаторов гидродепарафинизации возможно изменением соотношения реагентов и введением поливалентных металлов, таких как кальций, барий, никель, кобальт, церий, платина, палладий и др. На основе СВК цеолитов в России разработаны такие промышленные катализаторы, как СГК-1М, БФК, КДМ-1, не уступающие лучшим зарубежным аналогам.

Модифицирование катализаторов. С целью улучшения термической стабильности, механической прочности, регулирования пористости и катали-тической активности в носитель вводятся активирующие добавки : оксид кремния в количестве 5-20%, фосфорную кислоту до 3%, диоксид титана 1-10%, оксид бария 3-10%, оксид циркония и др. Каталитическая активность алюмомолибденовой системы также меняется экстремально при введении в нее различного количества таких металлов, как марганец и цинк.

Различное соотношение активных компонентов кобальта и молибдена, никеля и молибдена оказывает значительное влияние на активность катали-затора. Для различного по фракционному составу сырья необходимо различ-ное соотношение активных компонентов, уже не говоря о различных гидро-генизационных процессах. Оптимальное содержание молибдена, никеля или кобальта определяется по экстремальным зависимостям свойств данных ка-тализаторов от их состава.

Для активирования катализаторов АКМ и АНМ проводится предвари-тельное сульфидирование. Сульфидирование - это оказание внешнего воз-действия на поверхность катализатора, в результате чего происходит измене-ние фазового состава катализатора: оксиды молибдена приобретают структу-ру отличную от слоистой структуры сульфида молибдена,что делает необхо-димым подбор оптимального соотношения этих структур. Это достигается введением определенного количества серы в катализатор. В промышленных условиях сульфидирование проводится чаще всего в токе водорода с содер-жанием 3-10% сероводорода.

Полное сульфидирование достигается при температуре 400-4500С. Осернение также можно проводить сернистым сырьем и сырьем с добавле-нием свободной серы или другого осерняющего агента. Содержание серы в катализаторе может достигать 5-7%.

Введение цеолита в АКМ и АНМ катализаторы оказывает большое влияние на их структурные и физико-химические свойства. В промышлен-ных катализаторах в основном применяют декатионированный цеолит типа У с введенным в него ионами РЗЭ, никеля или кальция. Добавка цеолита У оказывает существенное влияние на формирование оксидных соединений никеля, молбдена и алюминия, на дисперсность и количество металлического никеля, увеличивает каталитическую активность всего катализатора.

Активность катализатора Чем выше активность катализатора, тем с более высокой объемной скоростью можно проводить процесс и достигать большей глубины превращения сырья. Пpичины потеpи активности катали-заторов, а следовательно и уменьшения глубины гидроочистки и гидрокре-кинга, могут быть следующие:

повышение температуры – стремление увеличить скорость pеакции повышением температуры может привести к нежелательным реак-циям, протекание которых трудно контролировать, в результате чего катализатор дезактивируется, пpи этом снижается выход целевых продуктов за счет образования кокса и газа;

изменение состава катализатора – например, пpи 760°С оксид никеля на активном оксиде алюминия превращается в неактивный алюми-нат никеля, происходит спекание катализатора с уменьшением по-верхности его пористой структуры;

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

потеря активного компонента катализатора – пpи темпеpатуpе около 600°С испаряется тpехоксид молибдена;

недостаточная скорость десорбции обр азующихся продуктов с по-верхности катализатора пpи малом парциальном давлении водоpода.

Дезактивация. Потеря каталитической активности вызывается несколькими причинами. При нормальном режиме работы дезактивация катализатора про-исходит непрерывно и постепенно в течение всего цикла работы за счет кок-сообразования, однако существует несколько моментов, объясняющих высо-кие скорости дезактивации.

Коксообразование протекает за счет наличия в сырье высокомолекуляр-ных соединений или за счет реакции конденсации многоядерных ароматиче-ских соединений с образованием высокомолекулярного углеродсодержащего вещества с низким содержанием водорода – кокса. При нормальном режиме работы высокое парциальное давление водорода и каталитическая актив-ность гидрирования препятствуют процесса коксообразования, обусловлен-ному реакциями конденсации. Образование кокса из высокомолек улярных соединений сырья регулируется качеством сырья, в частности содержанием асфальтенов. Для определения их наличия используется анализ сырья, опре-деляющий содержание углеводородов, нерастворимых в гептане.

Отравление катализатора металлами. Металлоорганические соединения разлагаются и удерживаются на катализаторе. Щелочные металлы могут на-капливаться на катализаторе из-за недостаточного обессоливания сырья или из-за его контактирования с соленой водой и добавками, эти металлы по от-ношению к катализатору являются нерегулируемыми ядами.

Отравление аммиаком. Органические азотсодержащие соединения, при-сутствующие в сырье, превращаются в гидрогенизационных процессах в ам-миак. Поскольку аммиак является соединением с основными свойствами, он конкурирует с реагирующими веществами за кислотные участки катализато-ра и подавляет его активность. Большая часть аммиака удаляется из реактор-ного блока при помощи промывки газопродуктовой смеси водой и поэтому его влияние на дезактивацию катализатора незначительно. При прекращении подачи промывочной воды аммоний он концентрируется в рециркулирую-щем газе, возвращается в реакторы, что приводит к резкой потере каталити-ческой активности катализатора. При возобновлении подачи промывочной воды его активность восстановится практически полностью.

4. Жесткость режима. Любой рост жесткости рабочих условий (снижение объемного расхода и качества сырья, повышение глубины превращения и т.д.) выше расчетных значений приводит к увеличению скорости дезактива-ции катализатора.

Конверсия. Она определяется как: Конверсия, %об.= (СС-БКП/CC)х100 где СС – расход подачи сырья, м3/час

БКП – балансовый кубовый продукт из фракционирующей колонны, направляемый за пределы установки. Так как балансовый кубовый остаток из фракционирующей колонны, выво-димый с установки, имеет аналогичные температурные интервалы кипения фракции, что и сырье, то этот продукт рассматривается как непревращенное сырье, несмотря на то, что он подвергнут практически полному обессерива-нию и частичному гидрированию. Конверсия является эффективным показа-телем жесткости режима.

С течением времени активность катализатора падает за счет отложе-ния каталитических ядов и кокса на его поверхности. Снижение парциально-го давления водорода в циркулирующем газе и ужесточение режима процес-са способствуют закоксовыванию катализатора.

Поэтому периодически катализатор подвергается регенерации, в ре-зультате которой выжигается кокс, сера и его активность восстанавливается. Постепенно катализатор "стареет" за счет рекристаллизации и изменения структуры поверхности, а также вследствие адсорбции на его поверхности металлоорганических и других веществ, блокирующих активные центры. В этом случае каталитическая активность снижается безвозвратно и катализа-тор меняют на свежий.

|