Технология переработки нефти и газа. Часть 1Способы получения нефтяных битумов.

Различают три основных способа производства нефтяных битумов.

Концентрирование нефтяных остатков путем перегонки их в вакууме в присутствии водяного пара или инертного газа (при переработке сверхтяжелых асфальтосмолистых нефтей остаточные битумы могут быть получены атмо-сферной перегонкой). В некоторых странах к остаточным битумам относят и асфальт процесса деасфальтизации гудрона. В других странах его выделяют в отдельный способ - получение осажденных битумов.

Окисление кислородом воздуха различных нефтяных остатков (мазутов, гудронов, полугудронов, асфальтов деасфальтизации, экстрактов селективной очистки масел, крекинг- остатков или их смесей) при температуре 180 - 300° С .

3.Компаундирование (смешение) различных нефтяных остатков с дистилля-тами и с окисленными или остаточными битумами и др.

Кроме того, возможны и сочетания указанных выше способов.

Для производства нефтяных битумов используют процессы вакуумной пе-регонки, окисления и деасфальтизации. Сырьем вакуумной перегонки обычно является мазут; для окисления и деасфальтизации применяют гудрон. Товарные битумы получают как непосредственный продукт того или иного процесса либо компаундированием продуктов разных процессов, либо одного и того же про-цесса. Качество готовых битумов зависит в первую очередь от качества сырья, а для окисленных битумов еще и от температуры, продолжительности окисле-ния и расхода воздуха.

Наилучшим сырьем для производства битума служат остаточные продукты переработки тяжелых смолисто-асфальтеновых нефтей: гудроны, крекинг - ос-татки, асфальты и экстракты очистки масел. Чем больше содержание смолистоасфальтеновых компонентов в нефти, чем выше отношение асфальтены : смолы и чем меньше содержание твердых парафинов, тем выше качество получаемых битумов и проще технология их производства. Высокое содержание парафина в нефтях отрицательно сказывается на важнейших эксплуатационных показате-лях битумов: прочность и прилипаемости к минеральным покрытиям. Нефти, из которых получают битумы, должны быть хорошо обессолены.

Остаточные битумы наиболее широкое использование находят в зарубеж-ной практике. Так, во Франции 85% производимых битумов составляют оста-точные . Характерными признаками остаточных битумов в отличие от окисленных являются: относительно высокая плотность, высокие твердость и сопротивление разрыву, чувствительность к изменению температуры. Погодо-стойкие остаточные битумы получают из высокосмолистых (асфальтеновых) нефтей.

Для получения остаточны х битумов пригодны лишь определенные сорта нефтей - нафтенового и нафтеноароматического основания, т.е. тяжелые с ма-лым содержанием парафинов.

Производство остаточных битумов основывается на атмосферно - вакуум-ной перегонке отборных нефтей. Битум отводится как товарный продукт снизу вакуумной колонны АВТ. В ряде случаев на АВТ имеется дополнительная ва-куумная колонна специально для получения битума, в которой поддерживается остаточное давление от 3 до 10 мм. рт. ст. Основные параметры перегонки: температура, глубина вакуума и расход водяного пара. Обычно поддерживается температура 400 - 420°С, остаточное давление 30 - 70 мм. рт. ст. (параметры процесса определяет природа сырья). Сырье парафинового основания перего-няют при остаточном давлении ниже 10 мм. рт. ст., но при этом битум обедня-ется маслами . Регулируя режим процесса отбора можно получать остаточ-ные битумы с различной пенетрацией.

Острый дефицит нефтебитумов в народном хозяйстве обуславливает целе-сообразность освоения и использования тяжелых высокосмолистых нефтей для производства битумов.

Осажденные битумы (асфальты) получают в процессе деасфальтизации гудрона. За рубежом, например в США, Финляндии, эксплуатируются установ-ки по деасфальтизации сырья, специализированные на производстве битумов или сырья для получения окисленных битумов. Режим деасфальтизации (тем-пературный градиент в экстракционной колонне, соотношение пропан/сырье) регулируют в зависимости от требуемого качества битума. В таком процессе деасфальтизат (сырье для каталитического крекинга, гидрокрекинга) является уже побочным продуктом. Обычно для процесса используют нефти парафино-вого или смешанного основания, непригодные для непосредственного произ-водства битумов. Процесс позволяет расширить сырьевые ресурсы битумного производства.

Битумы из асфальта деасфальтизации содержат меньше парафинонафтено-вых соединений и больше смол и асфальтенов, что обуславливает их меньшие пенетрацию, интервал пластичности и большие растяжимость, температуру хрупкости и когезию по сравнению с битумами той же температуры размягчения, полученными окислением гудрона той же нефти.

На территории бывшего СССР нет ни одной установки деасфальтизации, работающей целенаправленно на производство битумов. Действующие установки пропановой деасфальтизации предназначены для производства остаточных масел. При этом качество асфальта не регламентируется и не контролируется.

Асфальты деасфальтизации могут быть переработаны в битумы: окислением; компаундированием с прямогонным гудроном; окислением в смеси с пря-могонным гудроном; окислением асфальта до температуры размягчения порядка 100°С с последующим разжижением его гудроном или экстрактом селективной очистки масел.

Несмотря на то, что за рубежом используют специальные сорта тяжелой нефти, глубокая вакуумная перегонка часто не обеспечивает необходимых качественных показателей битума. Для повышения вязкости или температурной чувствительности вакуумных остатков используют процесс окисления, позволяющий получать продукт требуемого качества из сырья широкого ассортимента. Окисленные битумы по сравнению с остаточными имеют при одинаковой пенетрации более высокие температуры размягчения и вязкость.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Широкое развитие вторичных процессов и использование их остатков в качестве сырья для производства битумов является предпосылкой для развития процессов окисления в промышленном производстве битумов.

Процесс окисления сырья при получении битумов протекает по радикально - цепному механизму. Кислород при взаимодействии с органическим соединением отщепляет водород или внедряется в молекулу, или то и другое одновременно. При этом происходит образование свободных радикалов и гидроперекисей в качестве промежуточных продуктов. Возникает цепная реакция. Обрыв цепей происходит в результате рекомбинации радикалов.

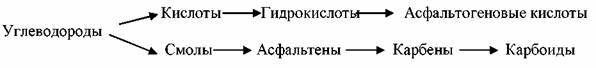

Одновременно протекает множество реакций: окислительное дегидрирование, деалкилирование, окислительная полимеризация, поликонденсация, крекинг с последующим уплотнением его продуктов. Наиболее реакционноспо-собными являются нефтяные углеводороды (масла), в процессе окисления они превращаются в основном в двух направлениях:

Образование в процессе окисления смол и асфальтенов в значительной мере определяет свойства полученного битума. В зависимости от природы и консистенции сырья меняется качество окисленного битума.

Окисленные битумы лучших сортов получают из остатков высокосмолистых малопарафинистых нефтей, главным образом из гудрона.

Основными факторами, влияющими на процесс окисления гудрона являются: природа сырья - нефти, исходная температура размягчения гудрона, содержание в нем масел, парафиновых и нафтеновых соединений, асфальтенов, тем-пература, расход воздуха, продолжительность окисления, а также давление и уровень жидкости в реакторе.

Температура процесса. Чем выше температура окисления, тем быстрее про-текает процесс. Но при слишком высокой температуре ускоряются реакции об-разования карбенов и карбоидов. Остатки, пол ученные из высокосмолист ых асфальтовых и смешанных нефтей, окисляют при 250 - 280°С, остатки парафи-нистых нефтей - при 270 - 290°С. В зависимости от природы сырья и требуемых свойств битумов следует подбирать соответствующую температуру окисления; для большинства видов сырья с учетом экономической целесообразности она

близка к 250°С .

Давление. Повышение давления в зоне реакции способствует интенсифика-ции процесса окисления и улучшению качества окисленных битумов. Дорож-ные битумы в реакторе колонного типа нецелесообразно получать при давле-нии выше 0,4 МПа вследствие резкого понижения растяжимости битумов. Окисление под давлением позволяет использовать сырье с малым содержанием масел и получать при этом битумы, обладающие достаточно высокими растя-жимостью, пенетрацией и интервалом пластичности.

Расход воздуха. Расход воздуха, степень его диспергирования и распреде-ления по сечению окислительной колонны существенно влияют на интенсив-ность процесса и свойства битумов. С повышением расхода воздуха на 1т сырья до определенного значения (1,4 м3/мин) эффективность процесса повышается, затем при дальнейшем увеличении ухудшается степень использования кисло-рода воздуха и снижается эффективность; теплостойкость окисленных битумов при этом повышается.

Процесс окисления остаточных фракций нефти воздухом в промышленной практике осуществляется в аппаратах разного типа: кубах периодического дей-ствия, трубчатых змеевиковых реакторах и пустотелых колоннах непрерывного действия.

Окисление в кубе - пустотелом цилиндрическом аппарате с небольшой ве-личиной отношения высоты рабочей зоны к диаметру (обычно около 1,5) - осу-ществляют на старых установках или при производстве малотоннажных сортов битума. Этот метод используется и за рубежом.

Окисление в трубчатом реакторе - реакторе с вертикальным расположением труб - происходит в турбулентном потоке воздуха. Движение воздуха и окис-ляемого сырья - прямоточное. Прореагировавшая газожидкостная смесь посту-пает из реактора в испаритель, где разделяется на газы и жидкость. Газы уходят с верха испарителя на обезвреживание, а жидкая фаза - битум - из нижней части испарителя откачивается в парк.

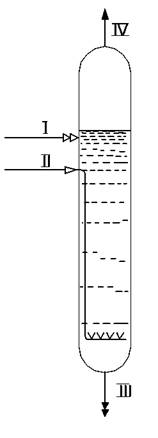

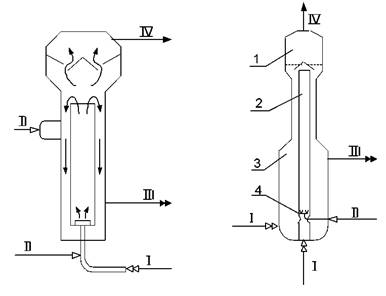

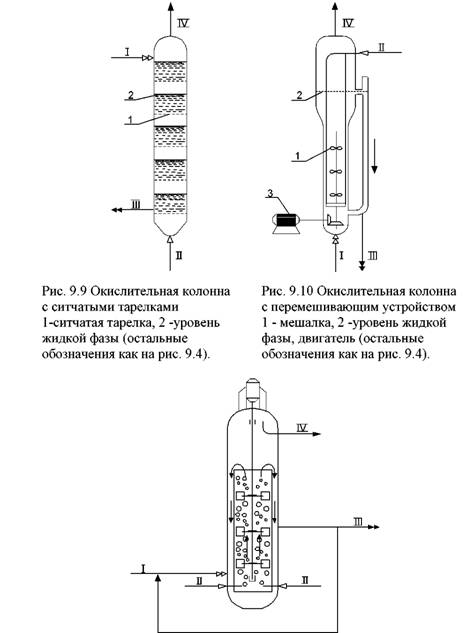

Окисление в колонных аппаратах. В последние годы широко применяются полые окислительные колонны в качестве реакторов непрерывнодействующих битумных установок. Непрерывнодействующая окислительная колонна (рис. 1.4) характеризуется высокой производительностью, простым конструктивным оформлением, она легко управляема в процессе эксплуатации. Наличие на установке нескольких одинаковых колонн обеспечивает гибкость в работе, что весьма важно при широком ассортименте вырабатываемых битумов и сезонных его колебаниях. Достоинствами процесса окисления в аппаратах колонного ти-па являются также возможность стабилизации теплового режима окисления за счет изменения температуры сырья, поступающего в колонны, применение компрессоров низкого давления и возможность широкой степени автоматиза-ции.

Рис. 9.4 Пустотелая окислительная колонна

I - воздух, II - сырье, III - битум, IV - газы окисления.

В колонне поддерживают определенный уровень окисляемого жидкофаз-ного материала. Воздух на окисление подают в нижнюю часть колонны через маточник. Обычно сырье подают под уровень раздела фаз, а битум откачивают снизу колонны, при этом твердые осадки в колонне не накапливаются. Однако колонна обладает рядом существенных недостатков и основной из них - невы-сокая степень использования кислорода воздуха при получении строительных и высокоплавких битумов Это происходит по причине того, что она работает в режиме близком к идеальному перемешиванию. Окислению при этом подвер-гается не только и не столько свежее сырье, но и уже окисленные компонен-ты. Кроме того к недостаткам пустотелых колонн следует отнести:

Сложность управления, вследствие многофакторности процесса;

достаточно высокие затраты топливно-энергетических ресурсов;

значительные колебания в качестве получаемой продукции, из-за не-стабильности состава сырья и условий его окисления в различных точ-ках колонны;

отсутствие в колонне устройств для дополнительного диспергирова-ния смеси нефтяного остатка и пузырьков воздуха и т.д.

Кроме того, противоточные движения в аппарате нагревающегося сырья (сверху вниз) и горячего окисляемого продукта (снизу вверх) создают сложное и временами меняющееся распределение температур по продольному и попе-речному сечениям внутри колонны. Это в свою очередь препятствует оптими-зации температурного режима окисления и способствует оттеснению пузырь-ков воздуха к середине колонны.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

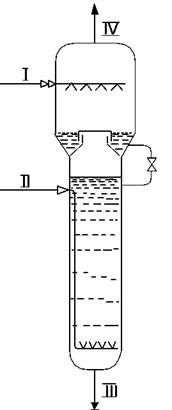

Рис. 9.5 Окислительная колонна с квенчинг-секцией (обозначения как на рис. 9.4).

Грудников И.Б. и Фрязинов В.В. предложили проводить окисление в ко-лонне с квенчинг - секцией, в которой возможно поддержание оптимально вы-соких температур в зоне реакции колонны, обеспечивающих высокую степень использования кислорода воздуха, и оптимально низких температур в зоне се-парации, при которых не происходит закоксовывания стенок этой зоны . Сущность предложения (рис. 9.5) заключается в конструктивном разделении зон реакции и сепарации, а также в охлаждении сырьем реакционной газожид-костной смеси, выходящей из зоны реакции в зону сепарации; при этом сырье попадает вначале в зону сепарации, только оттуда вместе с рециркулятом на-правляется в зону реакции.

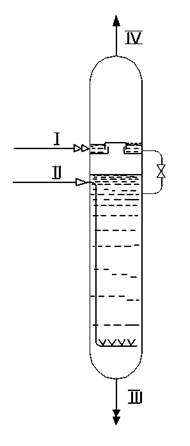

Колонна с квенчинг-секцией может быть может быть построена на установ-ке как новая, а может быть получена путем модернизации имеющихся пустоте-лых колонн (рис. 9.6) .

Рис. 9.6 Реконструированная пустотелая окислительная колонна под колон-ну с квенчинг-секцией (обозначения как на рис. 9.4).

Несмотря на значительно большую эффективность работы, по сравнению с пустотелыми колоннами окисления нефтяных остатков, колонны с квенчинг секцией все же имеют правда менее выраженные, но те же недостатки, что и первые. В связи с этим, продолжаются попытки создания соответствующего оборудования, позволяющего уйти от режима взаимного перемешивания сырья и продуктов к режиму окисления близком к более эффективному идеальному вытеснению. Это возможно осуществить путем установки внутреннего стакана в окислительной колонне (рис. 9.7, 9.8) . Кроме того, интенсивность окис-ления существенно увеличивается при использовании в колонне мешалок и та-релок (рис 9.9, 9.10)

Опыт работы ряда зарубежных НПЗ свидетельствует о недостаточно на-дежной работе окислительных колонн с мешалками при получении битумов. Единственная реализованная в настоящее время такая технология принадлежит фирме Пернер (Австрия) .

Рис. 9.7 Окислительная колонна с внутренним стаканом (обозначения как

на рис. 9.4).

Рис. 9.8 Окислительная колонна с совмещенным пенным режимом

1- паровое пространство, 2 -стояк с пенным режимом перемещения окис-

ляемого сырья, зона жидкофазного состояния окисленного продукта, зона

эжекции (остальные обозначения как на рис. 9.4).

Принципиальная схема устройства окислительной колонны, используемой в технологии фирмы Пернер представлена на рисунке 9.11. По заверению спе-циалистов она отличается хорошей работоспособностью. Ее отличительной особенностью является не только наличие перемешивающего устройства, но и внутреннего стакана. Таким образом, несмотря на большое количество работ в области усовершенствования аппаратурного оформления процесса получения окисленных битумов, работы в этом направлении продолжаются.

Рис. 9.11Окислительная колонна фирмы Пернер (обозначения как на рис. 9.4)

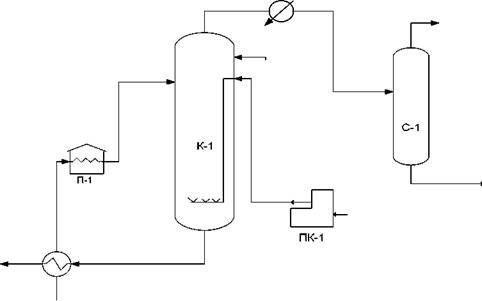

Технологическая схема установок получения окисленных битумов доста-точно проста (рис.9.12).

Рис. 1.12 Принципиальная технологическая схема установки получения окисленных битумов

Только окислением, а также глубокой вакуумной перегонкой нефтяных остатков не всегда удается получать битумы, удовлетворяющие всем требова-ниям существующих стандартов. В таких случаях прибегают к компаундирова-нию на битумной смесительной установке или на месте использования битума. Снижение интереса к процессам окисления за рубежом связано с широким ис-пользованием компаундирования, в результате которого достигается требуемое качество битума. Компаундирование широко применяют при производстве строительных битумов. Дорожные битумы хорошего качества с высокими пе-нетрацией, растяжимостью при 0°С и низкой температурой хрупкости получа-ют компаундированием переокисленного компонента и разжижителей.

Рассмотрим варианты получения компаундированных битумов.

1. Производство битумов по методу переокисление - разбавления. Для по-вышения пластичности битумов, получаемых из сырья с большим содержанием отходов масляного производства, на Новокуйбышевском НПЗ используется один из вариантов метода переокисления - разбавления . Получение так на-зываемой переокисленной основы - фактически строительного битума БН -осуществляют в нетеплоизолированной колонне, в которую подают гудрон с температурой 240°С и воздух. Температура окисления составляет 260°С. Для уменьшения взрывоопасности в верхнюю часть колонны подают водяной пар. Битум из колонны откачивают через теплообменник, в котором температура продукта снижается до 200°С, частично в емкости готовой продукции, частично - в кубы.

В кубы закачивают также асфальт и экстракт. После перемешивания возду-хом компаунд отгружают в качестве дорожного битума. Определенное неудоб-ство при работе по такой схеме представляет периодичность процесса смеше-ния компонентов дорожного битума.

2. Производство битумов переокислением - разбавлением - перегонкой. В настоящее время высокопарафинистые нефти не используют для получения до-рожных битумов на НПЗ топливного профиля. Потенциальным сырьем битум-ного производства на таких заводах могут быть только гудроны, из которых при окислении получаются битумы с неудовлетворительной дуктильностью.

Основной причиной неудовлетворительной дуктильности битумов является относительно низкое содержание ароматических углеводородов в конечном продукте. Невысокое содержание ароматических углеводородов в битумах, по-лучаемых из высокопарафинистых нефтей, объясняется, прежде всего, недоста-точным содержанием этих углеводородов в исходном сырье. Кроме того, при переработке сырья происходит дальнейшее снижение содержания соединений с ароматической структурой. В связи с этим, предложено проводить предвари-тельное окисление части легкого высокопарафинистого сырья с тем , чтобы в какой-то степени перевести ароматические углеводороды в более высококипя-щие соединения, которые при последующей перегонке не выкипали бы, а оста-вались в остатке, что позволило бы увеличить дуктильность битумов .

Схема производства битумов по этому методу заключается в следующем. Часть сырья, легкий гудрон или мазут, переокисляется до температуры размяг-чения 70 - 100°С по КиШ и смешивается с неокисленной частью. Эта смесь подвергается вакуумной перегонке с получением в остатке перегонки битума с дуктильностью, соответствующей требованиям стандарта.

Для выбора наиболее предпочтительного способа получения компаундиро-ванных дорожных битумов с улучшенными свойствами необходимы специаль-ные исследования по разработке рецептур и технологии их производства с уче-том природы перерабатываемого сырья и специфических условий конкретного нефтеперерабатывающего завода.

Самыми массовыми потребителями нефтяных битумов в Республике Бе-ларусь и России являются предприятия дорожного строительства. На их долю приходится свыше 65% от общего объема выпускаемых битумов. Битумы, ис-пользуемые при строительстве отечественных дорог, в странах СНГ произво-дятся по технологии окисления нефтяных остатков кислородом воздуха при по-вышенной температуре.

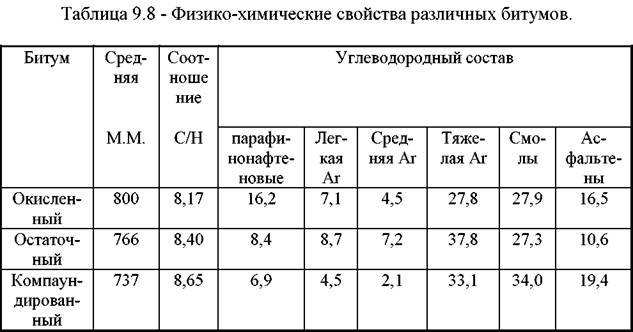

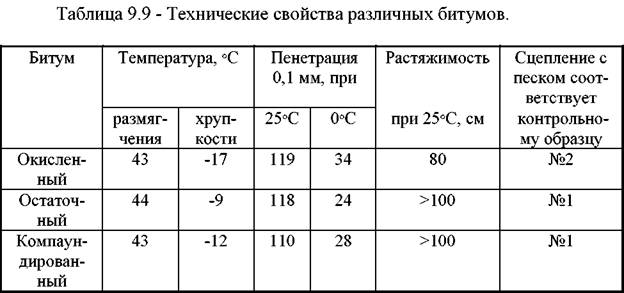

В то же время в течение последних двух-трех десятилетий в северных странах Финляндии, Швеции, Канаде и других, наиболее близких по климату к Беларуси и центральному и северо-западному районам России, дорожное строительство ведут с применением неокисленных битумов, производимых из тяжелых высокосмолистых нефтей типа венесуэльской, тяжелой арабской и т.п. . В связи с этим представляет интерес сопоставление некоторых качествен-ных и эксплуатационных показателей тех и других видов дорожных битумов. Эти данные приведены в работе и таблицах 9.8, 9.9.

Рассмотрение приведенных в них групповых составов позволяет судить о повышенном содержании парафинонафтеновых и пониженном содержании тя-желых арома тических угле водородов в составе окисленного битума. За счет этого окисленные битумы обладают лучшими, в сравнении с неокисленными, низкотемпературными свойствами, но худшими значениями растяжимости и адгезии.

Неокисленные и компаундированные битумы имеют высокое содержание тяжелой ароматики, смол и характеризуются хорошими адгезионными характе-ристиками, высокой растяжимостью, но более высокой температурой хрупко-сти.

Исследования авторов последнего периода по анализу качества асфальтобетонов в реальных дорожных условиях показывают, что трещино-стойкость асфальтобетонных покрытий, созданных с применением неокислен-ных и компаундированных битумов, существенно выше, чем у композиций того же состава, но содержащих окисленный битум.

Еще одно доказательство преимущества неокисленных битумов перед окисленными дают результаты исследования их коллоидной структуры с использованием методов малоуглового рассеяния рентгеновских лучей. Авторами работы делается вывод, что неокисленные битумы содержат 85-86% мел-ких коллоидных образований с размерами частиц 0,9-1,0 нм и 12-13% крупных коллоидных частиц с размером 40,5-41,5 нм. Окисленный же битум дает другое распределение, а именно: 30-31% частиц с размером до 1,6 нм и 69-70% круп-ных коллоидных частиц с размером до 44,0 нм. Следовательно, неокисленные битумы являются мелкодисперсными коллоидными системами, относящимися к типу золь. Окисленный битум, представленный в большей степени грубо-дисперсными частицами, можно отнести к типу золь-гель .

Битумные системы типа золь более пластичны и, наряду с хорошими адгезионными характеристиками, это их качество способств ует обеспечению повышенной гидрофобности асфальтобетонов, а гидрофобность уже напрямую связана с водостойкостью. В свою очередь, повышенная водостойкость увели-чивает долговечность дорожного покрытия.

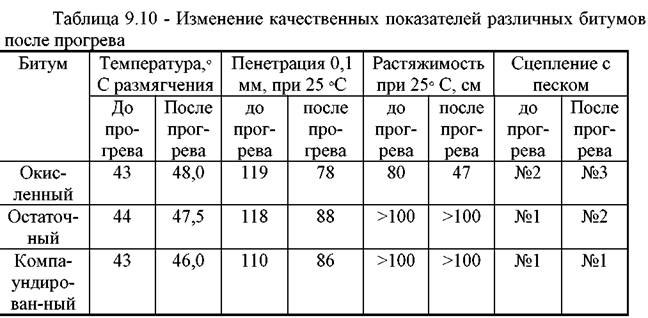

Сравнение значений показателей однозначно свидетельствует о более вы-сокой термической стабильности компаундированных и неокисленных биту -

Немаловажным свойством любых битумов является стабильность их качества во времени как при обычных, так и при повышенных температурах. Во-прос стабильности следует оценивать с двух позиций. Первая - это устойчи-вость к процессам окисления под воздействием повышенных температур и вто-рая - коллоидная стабильность. Что касается коллоидной стабильности, не под-лежит сомнению положение о более высокой устойчивости во времени систем типа золь. При оценке термической стабильности битумы подвергали нагре-ву до 163°С в течение 5 часов в тонкой пленке толщиной 2-3 мм . Результа-ты этих исследований приведены в таблице 9.10.

Окисленные битумы, подвергшиеся термообработке, в большей степени теряют пластичность. У них ухудшаются также адгезионные свойства.

Неокисленные и компаундированные битумы после термообработки характеризуются высокими значениями остаточной пенетрации, растяжимости и адгезии, то есть эксплуатационные свойства битумов сохраняются на высоком уровне, а разница в соотношении показателей между окисленными и неокис-ленными битумами еще больше увеличивается.

По оценкам специалистов зарубежных фирм, ведущих в СНГ дорожное строительство ( фирмы Виртгем ФРГ, Нинас битумен Швеция, Несте и Леммикяйнен Финляндия), окисленные битумы, вырабатываемые по ГОСТ 22245-90, имеют недостаточную деформативность, адгезию и устойчивость к процессам окислительного старения и, несмотря на лучшую морозостойкость таких битумов, применение компаундированных и остаточных битумов намного более предпочтительно.

Подводя итог вышеизложенному, можно сформулировать следующее:

наиболее перспективной технологией производства окисленных битумов является их получение в непрерывно действующих аппаратах колонного типа;

несмотря на большое количество конструкционных решений по колонне окисления, работы в этом направлении продолжаются;

на основании проведенных аналитических исследований показано, что неокисленные битумы как компаундированные, так и остаточные характеризуются высокими значениями растяжимости, хорошей адгезией и высокой устойчивостью к процессам старения, по сравнению с окисленными;

по-видимому, в Республике Беларусь наиболее предпочтительным способом получения различных типов битумов является получение переокисленного битума с последующим его компаундированием с утяжеленным гудроном.

|