Технология переработки нефти и газа. Часть2Расчет материального и теплового балансов первого реактора установки каталитического риформинга

Расчет балансов первого реактора основан на данных ранее проведенных занятиях.

Расчет количества нафтенов, превращенных в ароматику.

промышленности. 1974 г. - С.253, 260): промышленности. 1974 г. - С.253, 260):

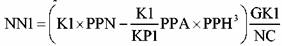

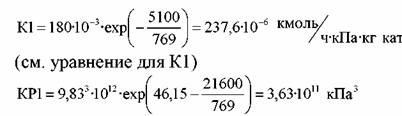

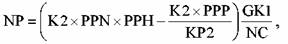

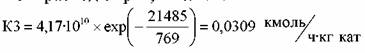

где К1 - константа скорости реакции ароматизации нафтенов,

кмоль ·

/чкПа·кг кат. ;

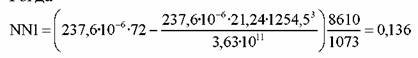

PPN, PPA, PPH - парциальные, давления нафтенов, ароматики и водо-родов, соответственно, кПа (см. таблица 5.4);

PPN = 72 кПа; PPA = 21,24 кПа; PPH = 1254,8 кПа

GK1 - количество катализатора в первом реакторе, кг;

GK1 = 8610 кг (см. таблица 3.5)

NC - количество сырья, поступающего в реактор, кмоль/ч;

NC = 1073 кмоль/ч (определено ранее)

KP1 - константа химического равновесия (см. стр.254 в кн. Кузнецов А.А., Кагерманов СМ., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. 1974 г.)

(см. стр.254 в кн. Кузнецов А.А., Кагерманов СМ., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. 1974 г.)

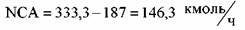

Количество нафтенов, оставшихся после реакции:

NNA1 = (yMN-NN1)·NC = (0,311-0,136 rl073 = 187 кмоль/

)· /ч где yMN - молярная доля нафтенов в сырье (см. табл. 5.2). Количество нафтенов превращенных в ароматику

(табл. 5.2) где 333,3 - количество нафтенов в сырье, кмоль/ч.

Увеличение количества нафтенов в результате превращения парафинов.

Используем уравнение 6 стр.253 и 261 из кн. Кузнецов А.А., Кагерманов СМ., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. 1974 г.

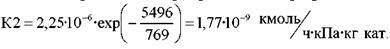

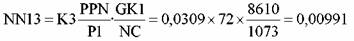

где К2 - константа скорости реакции превращения парафинов в нафтены,

кмоль ·

/чкПа 2 ·кг кат. ;

КР2 - константа равновесия, кПа ;

PPN, PPH, PPP - парциальные давления нафтенов, водорода и парафинов соответственно, кПа (определено ранее, см. табл. 5.6);

GK1 - масса катализатора в первом реакторе (см. табл. 5.5);

NC - расход сырья, кмоль/ч (определено ранее, см. табл. 5.2);

- молярная доля превращения парафинов; - молярная доля превращения парафинов;

где 796 - температура на входе в реактор, °К (уравнение для К2 см. подготовка данных)

где 796 - температура на входе в реактор, °К

(уравнение см. стр.254 в кн. Кузнецов А.А., Кагерманов СМ., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. 1974 г.)

Количество нафтенов после первой и второй реакций:

N12 = (yMN-NN1 + NP)NC = (0,311 - 0,136 + 0,00547)1073 = 192 кмольч

где yMN - молярная доля нафтенов в сырье;

NN1 - доля нафтенов подвергнутых ароматизации (см. выше);

NC - количество сырья, кмоль/ч

(см. стр.261 в кн. Кузнецов А.А., Кагерманов СМ., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. 1974 г.)

Количество парафинов, превращенных в нафтены:

DCN = N12 - NNA1 = 192 - 187 = 5 кмоль/ч

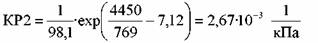

Доля нафтенов подвергнутых гидрокрекингу (см. стр. 253 ур.7, стр.261 в кн. Кузнецов А.А., Кагерманов СМ., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. 1974 г.):

- расход сырья, кмоль/ч. - расход сырья, кмоль/ч.

(См. ранее проведенные расчеты). Остаток нафтенов после трех реакций:

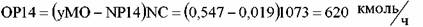

N13 = (yMN-NN1 + NP-NN13)NC = (0,311 - 0,136 + 0,00547 - 0,00991)1073 =

(обозначения и их значения уже приведены выше). Количество нафтенов, подвергнутых гидрокрекингу:

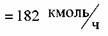

NHC = N12-N13 = 192-182 = 10 кмоль//ч

(см. обозначения и их значения уже приведенные в данном расчете).

Количество парафинов, подвергнутых гидрокрекингу.

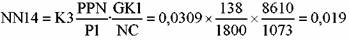

Доля парафинов подвергнутых гидрокрекингу:

К3, РРР, Р 1, GK1, NC - приведены ранее в данном расчете. Количество парафинов сырья, оставшихся после реакции их гидрокрекинга: К3, РРР, Р 1, GK1, NC - приведены ранее в данном расчете. Количество парафинов сырья, оставшихся после реакции их гидрокрекинга:

где yMO - молярная доля парафинов в сырье (см. молярный состав приведенный ранее). Количество парафинов, подвергнутых гидрокрекингу и превращенных в газ:

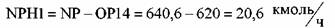

где 640,6 - количество парафинов в исходном сырье, кмоль/ч (см. табл.5.2). Ранее определено количество углеводородов, подвергнутых гидрокрекингу:

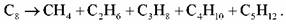

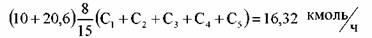

нафтенов - 10 кмоль/ ч (NHC); парафинов - 20,6 кмоль/ч (NPН1). Реакция проходит с одинаковой, равной вероятностью образования ка-дого компонента от С1 до С5, т.е.:

С учетом этой вероятности выход газообразных углеводородов соста-вит:

где 15 – сумма углеродных атомов в смеси С1 – С5.

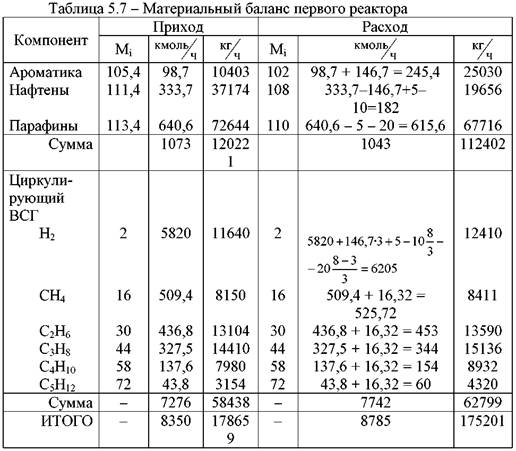

На основе приведенных состава газосырьевой смеси и химических реак-ций составляется материальный баланс первого реактора (табл. 5.7).

Дебаланс составляет менее 2% масс, что можно считать удовлетвори-тельным, т.к. состав сырья и уравнения, применяемые для расчета определя-ются с погрешностью около 2%.

Молярная масса ароматики, нафтенов и парафинов на выходе из реакто-ра 1 определена на основе нижеприведенных расчетов.

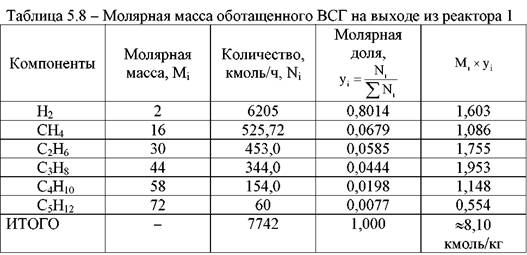

Расчет молярной массы ВСГ на выходе из реактора представлен в табл.5.8 с учетом данных табл.5.7.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Количество обогащенного ВСГ на выходе из первого реактора:

GHC = 7742·8,1 = 62710 кг/ч

Количество углеводородов (C+) на выходе из первого реактора:

GCE = 175·201 - 62710 = 112491 кг/ч

Углеродное число смеси (С) этих углеводородов находится из уравнения (см. стр.264 в кн. Кузнецов А.А., Кагерманов СМ., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. 1974 г.):

112491 = 245,4(14·С - 6) + 182·14·С + 615,6(14·С + 2).

где 245,4; 182; 615,6 - количество ароматики, нафтенов и парафинов на выходе из первого реактора, кмоль/ч (см. табл.3.7).

Решаем это уравнение относительно С тогда С = 7,68.

Для расчета молярной массы углеводородов на выходе из первого реактора принимаем С = 7,7. Это значение С существенно не отличается от значения С, определенного для сырья (С = 8).

Тогда молярная масса углеводородов смеси на выходе из первого реактора составит для:

ароматики МА = 14·С - 6 = 14·7,7 - 6 = 102; нафтенов MN = 14·С = 14·7,7 = 108; парафинов MP = 14·С + 2 = 14·7,7 + 2 = 110. (см. стр.265 в кн. Кузнецов А.А., Кагерманов СМ., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. 1974 г.)

Значения молярной массы этих углеводородов представлены в табл.3.7. Из нее видно, что в первом реакторе получено ароматики 25030 - 10403 =

сырье, или (6205-5820) кмоль/ ´ / кмоль = 52 нм / сырья, что можно

/ч 165 м 3/ /м/ч

считать удовлетворительным выходом ароматики и 100% водорода после первого реактора.

На установках катриформинга с движущимся слоем катализатора и непрерывной регенерацией катализатора, работающих при понижении давления 3/ 3

с тремя реакторами выход 100% водорода достигает 200 нм м сырья.

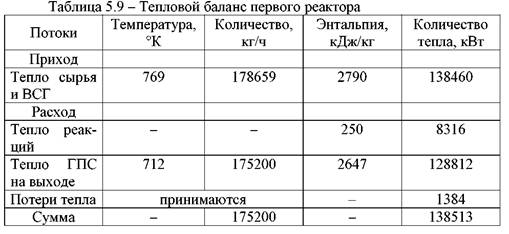

Далее составляется тепловой баланс первого реактора, который необходим для определения температуры газопродуктовой смеси (ГПС) на выходе из реактора и для дальнейшего расчета тепловой мощности печи перед входом ГПС во второй реактор.

Уравнение теплового баланса первого реактора (см. стр.265 в кн. Кузнецов А.А., Кагерманов СМ., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. 1974 г.):

ES = ER + DS + ED кВт где ES - приход тепла в первый реактор с сырьем и ВСГ, кВт;

ER - расход тепла на реакции, кВт;

ED - потери тепла в окружающую среду, кВт.

Расход тепла на реакции. Тепловой эффект ароматизации нафтенов: DN = -214347 кДж/кмоль (см. Смидович Е.В. ТПНГ. Ч.2 1980 г. и Корж А.Ф. Методические указания по ТПНГ. Технологический расчет реакторов процесса катриформинга, стр.7).

Тепловой эффект превращения парафинов в нафтены: DP = -41870 кДж/кмоль.

Тепловой эффект реакции гидрокрекинга парафинов и нафтенов:

HD = +56106 кДж/кмоль.

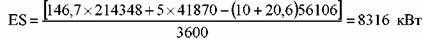

Тогда расход тепла на реакции в первом реакторе составит:

где 146,7 - количество нафтенов, превращены в ароматику, кмоль/ч;

5 - количество парафинов, превращенных в нафтены, кмоль/ч;

10 + 20,6 - количество парафинов и нафтенов, подвергнутых гидрокрекингу, кмоль/ч.

(см. приведенный расчет и табл.3.7)

Потери тепла в окружающую среду принимаются равными 1% от прихода тепла в первый реактор, т.е. ED = 0,01·ES.

Для расчета энтальпии компонентов ГСС и ГПС применены ранее выведенные уравнения.

Расчет теплового баланса требует много времени, это рутинная работа, которая не повышает уровень знаний студента. В связи с этим составлена программа для ПЭВМ на языке Паскаль <TWIHODАR1>, которая представлена в приложении.

При применении данной программы для другой производительности и другого сырья программу надо скорректировать, т.е. поставить соответст-вующие количества компонентов перед их энтальпией и теплоту реакции ER, согласно материального баланса.

На основе этого примера рассчитана температура выхода ГПС, которая равна 711,7°К при температуре входа в реактор 769°К, т.е. перепад температур в реакторе составляет 769 – 712 = 57°К, что является удовлетворительным, т.к. при температуре ниже 440°С (713°К) скорость реакций резко падает (см. Сми-дович Е.В. ТПНГ. Ч.2. 1980 г.).

Результаты расчета по программе <TWIHODАR1> позволяют составить таблицу теплового баланса первого реактора (см. табл.5.9).

Расхождения в приходе и расходе тепла допустимы, т.к. расчет сделан на определенной температуре с точностью 0,3°К (см. программу).

На установке катриформинга с движущимся слоем катализатора и не-прерывной его регенерацией можно температуру на входе в реактор повысить до 530°С, что позволит уменьшить давление и загрузку катализатора в реактор и существенно увеличить выход ароматики.

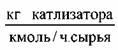

Расчет мольной доли превращения нафтеновых углеводородов в ароматические в реакторе каталитического риформинга с учетом паде-ния температуры по высоте слоя катализатора.

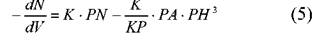

При превращении нафтенов в ароматику на платинорениевом катализа-торе происходит значительное поглощение тепла и это приводит к падению температуры в слое катализатора. При уменьшении температуры скорость ре-акции падает, что уменьшает долю нафтенов сырья, подвергающихся арома-тизации. Кроме того, она падает из-за повышения парциального давления во-дорода и ароматики и снижения его для нафтенов, что видно из уравнения:

где dN – количество нафтенов, подвергнутых ароматизации, кмоль/ч;

dV – количество катализатора,;

реакции ароматизации нафтенов, кмоль/ч´кПа´кг катал.; реакции ароматизации нафтенов, кмоль/ч´кПа´кг катал.;

PN, PA, PH – парциальное давление нафтенов, ароматики и водорода, соответственно, кПа;

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

КР – константа равновесия, кПа3.

(см. в кн. Кузнецова А.А. Расчеты ПиА НПП, стр. 253)

Выше был приведен расчет материального баланса при температуре входа (t = 496°С) ГСС в реактор, без учета ее снижения в процессе протекания химических превращений.

Далее будет приведен пример расчета доли ароматизации нафтеновых углеводородов с учетом уменьшения температуры по ходу движения ГСС в реакторе.

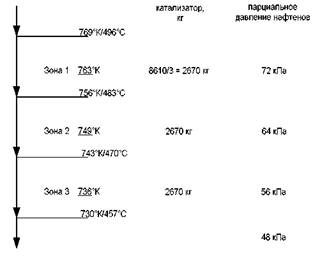

Мольные доли нафтеновых углеводородов, подвергнутых ароматизации, представленные в таблице 5.10, рассчитаны на основе данны х Мозырского НПЗ:

производительность установки 120 т/ч или 1073 кмоль/час;

количество катализатора RG-582 фирмы "Прокатализ" (Франция) в реакторе 8610 кг (насыпная плотность 666 кг/м3);

давление в реакторе – 1800 кПа;

парциальное давление:

а) водорода на входе в реактор – 1254 кПа;

б) нафтенов – 72 кПа;

в) ароматики – 21,2 кПа; г)парафинов – 138 кПа; Содержание в сырье, мол. доли:

нафтенов – 0,311;

ароматики – 0,092;

парафинов – 0,597.

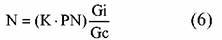

Мольная доля нафтенов, подвергающихся ароматизации, зависит не только от температуры, но и от производительности установки, и количества катализатора в реакторе, что видно из уравнения 5.

Для установления зависимости молярной доли ароматизации нафтенов сырья от падения температуры по ходу движения ГСС в реакторе условно ра-зобьем слой катализатора в реакторе на 3 зоны. Мы уже представляем, что молярная доля ароматизации нафтенов уменьшается и, следовательно темпе-ратура выхода ГСС из реактора будет выше ранее рассчитанной (713°К или 440°С).

Принимаем температуру выхода смеси из реактора 730°К или 457°С и оставляем температуру на входе 769°К (496°С), которая была принята ранее. Предполагаемые изменения параметров работы реактора представлены на ри-сунке 5.1.

Рисунок 5.1 – Предполагаемые изменения параметров работы в зонах реактора.

5). 5).

где К – константа скорости реакции при средней температуре в данной зоне, кмоль/(ч ´ кПа ´ кг катализатора);

PN – парциальное давление нафтенов в данной зоне реактора, кПа;

Gki, Gc – количество катализатора (кг) и сырья (кмоль/ч) в данной зоне соответственно.

В книге Кузнецова (стр. 253) при определении N учитывается влияние парциального давления водорода, ароматики и константы равновесия, но для нашего примера этим влиянием пренебрегаем, так как оно ничтожно мало (ниже 10-6).

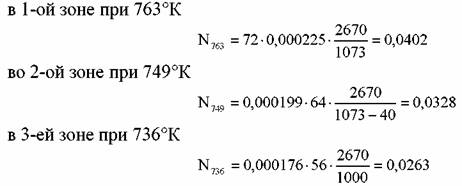

Тогда молярная доля при ароматизации нафтенов составит:

молярная доля ароматизации нафтенов в трех зонах составит молярная доля ароматизации нафтенов в трех зонах составит

= 0,0402 + 0,0328 + 0,0263 = 0,0993.

Осталось нафтенов после ароматизации

= (0,311 – 0,0993) · 1073 = 227 кмоль/ч

где 0,311 – молярная доля нафтенов сырья; 1073 – расход сырья, кмоль/ч.

Количество нафтенов, подвергнувшихся ароматизации:

NA = 333,7 – 227 = 106,2 кмоль/ч

где 333,7 – количество нафтенов в сырье, кмоль/ч.

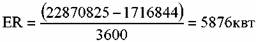

Тепловой эффект ароматизации нафтенов:

ER = 214347 · 106,7 = 22 870 825 кДж/г

где 214347 – тепловой эффект ароматизации, кДж/кмоль.

Оставляем без изменения тепловой эффект гидрокрекинга парафинов и нафтенов, который был определен ранее – 1 716 844 кДж/ч, так как изменения не существенны.

Тогдатепловой эффект всех реакций составит:

. Изменения в составе сырья на выходе из реактора. . Изменения в составе сырья на выходе из реактора.

Количество:

ароматики GA = (98,7 + 106,7) · 102 = 20951 кг/ч; нафтенов GN = 227 · 108 = 24516 кг/ч; парафинов GР = 615,6 · 110 = 67716 кг/ч.

Использовав программу расчета на ЭВМ "TWIHODAR1" и изменив в ней значения теплового эффекта (ЕR) и количество ароматики, нафтенов и па-рафинов (остаются), получим, что температура выхода ГПС из реактора R-1 с учетом трех зон температур составляет 726,4°К (453°С).

Ранее мы приняли температуру на выходе из реактора 730°К (см. рису-нок 5.1), что можно считать предположение удовлетворительным.

Падение температуры в реакторе с учетом средней температуры в 3-х зонах составляет:

769°К – 726,4°К = 43°К (43°С)

На Мозырском НПЗ падение температуры в 1-ом реакторе находится в пределах 70-79°С в зависимости от содержания нафтенов в сырье и произво-дительности установки.

В связи с этим можно сказать, что для составления материального и те-плового баланса и падения температуры в реакторе надо пользоваться темпе-ратурой газосырьевой смеси на входе в реактор.

Ранее было рассчитано падение температуры в 1-ом реакторе на уровне 56°С (56°К) = 496°С – 440°С или 769°К – 713°К = 56°К, которое приближается к практическим данным.

Можно считать, что константы скорости реакций имеющих место в процессе каталитического риформинга бензина, определены с учетом падения температуры в реакторе (см. в книге Кузнецова А.А. графики 3.13, 3.14, 3.15 на 254) и их можно использовать для расчетов без всякого разделения слоя ка-тализатора на зоны.

|