Технология переработки нефти и газа. Часть2Некоторые особенности расчета процесса пиролиза утяжеленного сырья

Расчет теплоты реакции процесса пирол иза гидроочищенного вакуумного газойля (ГВГО)

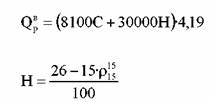

Теплота реакции в стандартных условиях (25°С, 101 кПа) определяется по уравнению (см. Гуревич И.Л. ТПНГ Ч.1. – М.: Химия, 1972. – С.78.):

– теплота реакции, кДж/кг; – теплота реакции, кДж/кг;

– высшая теплота сгорания исходных компонентов сырья, кДж/кг; – высшая теплота сгорания исходных компонентов сырья, кДж/кг;

– высшая теплота сгорания полученных продуктов, кДж/кг. – высшая теплота сгорания полученных продуктов, кДж/кг.

Теплоты сгорания индивидуальных углеводородов приняты по справоч-ным данным (см. Эмирджанов Р.Т. Примеры расчетов нефтезаводских про-цессов и аппаратов. – Баку, 1957. – С.393.), а для ГВГО, пиробензина и смолы пиролиза по уравнениям, приведенным в кн. Гуревич И.Л. ТПНГ Ч.1. – М., 1972. – С.75.

Плотность ГВГО, пиробензина, смолы пиролиза (ТЖТ) приняты по дан-ным МНПЗ и ОАО "Полимир".

Высшая теплота сгорания компонентов определяется по уравнениям (см. Гуревич И.Л. ТПНГ Ч.1. – М., 1972. – С.75):

– высшая теплота сгорания компонентов, кДж/кг – высшая теплота сгорания компонентов, кДж/кг

– относительная плотность компонента. – относительная плотность компонента.

Содержание серы, кислорода и воды в компонентах принимается рав-ным нулю.

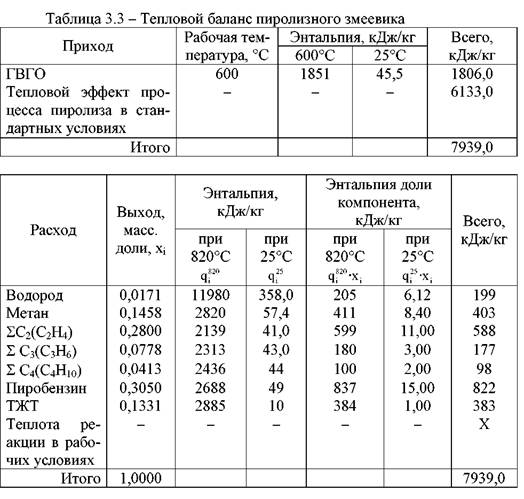

Теплота реакции при температуре пиролиза определяется по известному уравнению (см. кн. С.Н.Обрядчиков ТПНГ Ч.2. 1952 г. Стр. 377 и кн. Сарда-нашвили А.Г., Львова А.И. Примеры и задачи по ТПНГ, 1978 г.):

– теплота реакции при рабочей температуре, кДж/кг; – теплота реакции при рабочей температуре, кДж/кг;

– энтальпия ГВГО при температуре входа в змеевик пиролиза, кДж/кг, температура входа принята 600°С; – энтальпия ГВГО при температуре входа в змеевик пиролиза, кДж/кг, температура входа принята 600°С;

– энтальпия продуктов пиролиза при температуре на выходе из змее-вика, кДж/кг, температура выхода принята 820°С. – энтальпия продуктов пиролиза при температуре на выходе из змее-вика, кДж/кг, температура выхода принята 820°С.

Выходы продуктов процесса пиролиза ГВГО приняты на основе усред-нения литературных и лабораторных данных, полученных на кафедре ХТТ и УМ (см. кн. Т.Н.Мухина ид р. Пиролиз углеводородного сырья, 1987 г., стр. 56-58; отчет по ХД 9936/1377 2000 г., ПГУ, А.Ф.Корж).

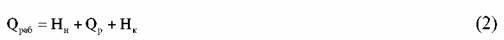

На основании таблицы 3.2 и уравнения 1 тепловой эффект процесса пи-ролиза ГВГО при стандартных условиях составляет:

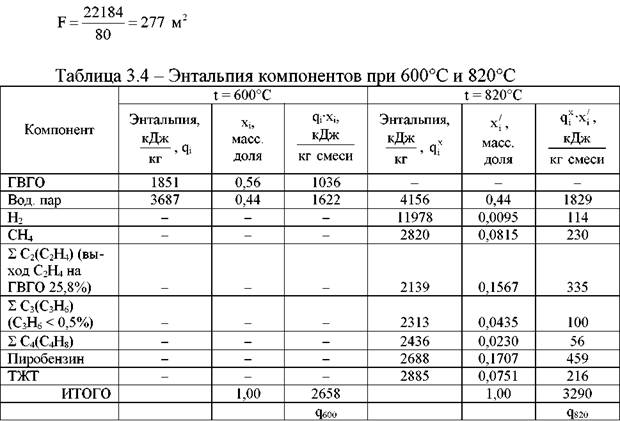

Для определения теплоты процесса пиролиза ГВГО при заданной тем-пературе проводится расчет энтальпии компонентов. Энтальпия сырья, пиро-бензина и ТЖТ рассчитываются по уравнениям, представленными в кн. Гуревич И.Л. ТПНГ Ч.1, 1972 г. и кн. Сарданашвили А.Г. Примеры и задачи по ТПНГ, 1980 г.

Энтальпия углеводородных газов и водорода определяется из таблиц, представленных в приложениях в кн. Кузнецов А.А. и др. Расчеты процессов и аппаратов в нефтеперерабатывающей промышленности, 1974 г., стр.207, 266, 268. Данные по расчету энтальпии компонентов заносятся в таблицу 3.3. Принимается, что ГВГО поступает в пиролизный змеевик при 600°С.

На основании данных табл. 3.3 и уравнения 2 теплота реакции пиролиза ГВГО при температуре 820°С равна:

Расчет поверхности нагрева и времени пребывания парогазовой смеси в реакционном змеевике гидроочищенного вакуумного газойля (ГВГО)

Расчет ведется на основе методики расчета трубчатой печи пиролиза, представленной в кн. Кузнецов А.А., Кагерманов С.М., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. 1974 г. – С.209-211 с учетом современных тенденций.

Исходные данные:

Производительность печи по ГВГО 12500 кг/ч Расход водяного пара на смешение с 10000 кг/ч сырьем Плотность ГВГО при

20°С 0,8906

15°С 0,8940 Температура парогазовой смеси на входе в змеевик 600°С

на выходе из змеевика 820°С

Поверхность нагрева реакционного змеевика:

F – поверхность нагрева, м2; F – поверхность нагрева, м2;

– количество радиантного тепла, кВт; – количество радиантного тепла, кВт;

– средняя теплонаряженность поверхности нагрева змеевика (экран-ных труб), кВт/м2. – средняя теплонаряженность поверхности нагрева змеевика (экран-ных труб), кВт/м2.

Принимаем qp = 80 кВт/м2 по данным в кн. Мухина Т.Н. и др. Пиролиз углеводородного сырья. 1987 г., с.102, табл.29 и практическим данным в ОАО "Полимир" для печи фирмы KTI (Kinetics Technology International). Печь KTI GK5 имеет теплоту радиации 9,6 МВт при поверхности змеевика 120 м2, т.е.

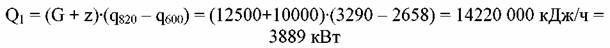

– расход теплоты на реакцию пиролиза, кВт; – расход теплоты на реакцию пиролиза, кВт;

– количество теплоты, затраченной на нагревание парогазовой смеси от tн = 600°С (ГВГО и водяной пар) до t = 820°С (пирогаз и водяной пар). Теплота реакции qR ГВГО принимается 5269 кДж/кг ГВГО, которая бы-ла определена в предыдущем подразделе. – количество теплоты, затраченной на нагревание парогазовой смеси от tн = 600°С (ГВГО и водяной пар) до t = 820°С (пирогаз и водяной пар). Теплота реакции qR ГВГО принимается 5269 кДж/кг ГВГО, которая бы-ла определена в предыдущем подразделе.

где G – расход ГВГО в змеевик, кг/ч.

z – расход водяного пара, кг/ч; z – расход водяного пара, кг/ч;

– энтальпия смеси пирогаза и водяного пара на выходе из змеевика, – энтальпия смеси пирогаза и водяного пара на выходе из змеевика,

– энтальпия смеси ГВГО и водяного пара на входе в змеевик, кДж/кг; q820 и q600 взяты из таблицы 5.4. – энтальпия смеси ГВГО и водяного пара на входе в змеевик, кДж/кг; q820 и q600 взяты из таблицы 5.4.

Количество теплоты, необходимой для подвода в радиантной камере:

Поверхность нагрева реакционного змеевика (экранных труб):

В настоящее время для увеличения выхода этилена, снижения коксооб-разования и температуры стенки топки и труб время пребывания потока в змеевике не превышает 0,3-0,4 секунды (см. кн. Мухина Т.Н. и др. Пиролиз углеводородного сырья. 1987 г., с.107). Это достигается за счет увеличения удельной поверхности змеевика, т.е. поверхности на единицу объема трубы, что требует применения труб малого диаметра. При этом достигается быстрый и равномерный нагрев парогазовой смеси.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

– объем трубы, м3; L – длина трубы, м. – объем трубы, м3; L – длина трубы, м.

удельная поверхность составит удельная поверхность составит

В данном расчете для реакционного змеевика принимаются трубы с обогреваемой длиной 10,6 м с размерами 44´6,5 и 76´7 мм. В трубчатой печи ОАО "Полимир" фирмы KTI трубы 44´6,5 образуют 55% поверхности нагрева реакционного змеевика.

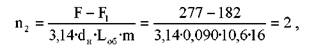

Для получения расчетной повер хности нагрева 277 м2 и обеспечения обогреваемой длины трубы 10,6 м принимается, что трубы с размерами 44´6,5 мм дают 65,5% поверхности нагрева змеевика, т.е. 277·0,655 = 182 м2. Тогда количество обогреваемых труб с размером 44´6,5 мм (n1) на 32 входа паро-сырьевой смеси в змеевик на 4 потока составит:

; ;

– обогреваемая длина трубы, м; m – число входов в змеевик для четырех потоков паросырьевой смеси. – обогреваемая длина трубы, м; m – число входов в змеевик для четырех потоков паросырьевой смеси.

В змеевике две трубы с размером 44´6,5 мм соединяются с одной тру-бой 76´7 мм, что в итоге создает 16 потоков парогазовой смеси. В этих условиях каждый из 16 потоков должен иметь обогреваемых труб 76´7 мм длиной 10,6 м в количестве (n2) рассчитанным по уравнению:

где F – поверхность нагрева реакционного змеевика, м2;

– обогреваемая длина трубы, м; m – число потоков. – обогреваемая длина трубы, м; m – число потоков.

: :

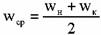

где h – время пребывания, секунды;

– средняя скорость смеси в реакционном змеевике, м/с. – средняя скорость смеси в реакционном змеевике, м/с.

– количество труб в потоке с dвн = 0,076 м; Средняя скорость смеси: – количество труб в потоке с dвн = 0,076 м; Средняя скорость смеси:

, ,

– скорость паросырьевой смеси на входе в змеевик, м/с; – скорость паросырьевой смеси на входе в змеевик, м/с;

wк – скорость парогазовой смеси на выходе из змеевика, м/с.

у – массовая скорость подачи паросырьевой смеси в змеевик, кг/(м2·с); rн – плотность паросырьевой смеси на входе в змеевик, кг/м3. у – массовая скорость подачи паросырьевой смеси в змеевик, кг/(м2·с); rн – плотность паросырьевой смеси на входе в змеевик, кг/м3.

G – расход через змеевик ГВГО, кг/ч; G – расход через змеевик ГВГО, кг/ч;

z – расход через змеевик водяного пара, кг/ч; dвн – внутренний диаметр трубы, м; m – количество труб.

По данным фирмы KTI на бензине массовая скорость составляет ~100 кг/(м2·с). Для тяжелого сырья массовая скорость обычно выше таковой для бензина на 20-35%, т.е. расчетная величина 135 кг/(м2·с) вполне допустима.

На основе данных фирмы KTI принимается давление на входе в змеевик 400 кПа и на выходе из змеевика 250 кПа.

Плотность паросырьевой смеси на входе в змеевик:

Мсм – молярная масса паросырьевой смеси, кг/кмоль; Мсм – молярная масса паросырьевой смеси, кг/кмоль;

– температура смеси на входе в змеевик, °С. – температура смеси на входе в змеевик, °С.

Молярная масса ГВГО принята по данным МНПЗ (формула Крэга дает заниженную молярную массу).

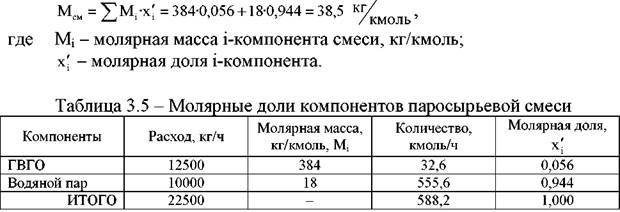

Молярная масса смеси определена на основании данных таблицы 3.5 и уравнения

– молярная масса парогазовой смеси на выходе из змеевика, – молярная масса парогазовой смеси на выходе из змеевика,

кг/кмоль;

– давление на выходе из змеевика, кПа; – давление на выходе из змеевика, кПа;

– температура парогазовой смеси на выходе из змеевика, °С. Молярная масса парогазовой смеси определена на основании данны х таблицы 5.4 и уравнения: – температура парогазовой смеси на выходе из змеевика, °С. Молярная масса парогазовой смеси определена на основании данны х таблицы 5.4 и уравнения:

определяется по уравнению для ароматических углеводородов, представленному в кн. Расчеты основных процессов и аппаратов в нефтепереработке. Справочник. Под. ре-дакцией Е.И.Судакова. 1979 г., с.24: определяется по уравнению для ароматических углеводородов, представленному в кн. Расчеты основных процессов и аппаратов в нефтепереработке. Справочник. Под. ре-дакцией Е.И.Судакова. 1979 г., с.24:

Т – средняя температура кипения пиробензина, К. Т – средняя температура кипения пиробензина, К.

На основе обобщенных литературных данных молярная масса смолы пиролиза принята 400 кг/кмоль.

Скорость парогазовой смеси на входе в змеевик по уравнению (4) со-ставляет:

парогазовой смеси на выходе из змеевика на основе уравнения (5) равна парогазовой смеси на выходе из змеевика на основе уравнения (5) равна

в соответствии с уравнением (3) время пребывания парогазовой смеси в реакционном змеевике составит: в соответствии с уравнением (3) время пребывания парогазовой смеси в реакционном змеевике составит:

величина не превышает принятого значения для современ-ных печей пиролиза (см. кн. Мухина Т.Н. Пиролиз углеводородного сырья. 1987 г., с.107 и данные по работе печи GK-5 фирмы KTI в ОАО "Полимир"). величина не превышает принятого значения для современ-ных печей пиролиза (см. кн. Мухина Т.Н. Пиролиз углеводородного сырья. 1987 г., с.107 и данные по работе печи GK-5 фирмы KTI в ОАО "Полимир").

|