Технология переработки нефти и газа. Часть2Характеристика легкой керосиновой фракции

Под легкой керосиновой фракцией понимается фракция, которая может быть использована в качестве реактивного топлива, т.е. фракция 120-240°С (150-280°С). Характеристика этой фракции дается в виде таблицы с указанием в ней выхода на нефть, плотности, вязкости, пределов кипения, теплоты сгорания, температуры, начала кристаллизации, содержания серы (общей и мер-кантановой), ароматических углеводородов. После сравнения этих показателей с показателями стандарта на реактивное топливо /3, 4/ делаются соответствующие выводы о необходимости включения в схему топливно-химического производства технологических установок для доведения показателей качества фракции до норм стандарта на реактивное топливо. Необходи-мо помнить, что фактически для повышения качества керосиновый фракций имеются только два процесса: гидроочистка для удаления общей и меркапта-новой серы и мерокс для удаления меркантановой серы.

Характеристика дизельных фракций

Дизельные фракции применяются как компоненты товарных дизельных топлив и как сырье для производства жидких парафинов. На фракционный со-став дизельных фракций влияет производство реактивных топлив. В связи с этим необходимо характеризовать классические дизельные фракции, выки-пающие в пределах: 180-360°С; 240-320°С; 180-200°С; 200-320°С; 320-360°С. При получении жидких парафинов для производства специальных продуктов, например, сульфонола, дается характеристика дизельных фракций соответствующего фракционного состава /5/. Характеристика этих фракций составляется в виде таблицы, в которой указываются пределы кипения фракции, выход на нефть, содержание парафинов, вязкость, цетановое число, содержание серы, температура помутнения и застывания. После сравнения показателей с показателями стандарта на дизельное топливо /3, 4/ делается заключение о необходимости иметь те или иные установки для доведения показателей качества до норм стандарта. Для доведения показателей качества дизельных фракций до норм стандарта имеются процессы гидроочистки и депарафинизации (карбамидная или адсорбционная – "Парекс"). Вопрос о депарафинизации ди-зельных фракций должен решаться таким образом, чтобы не менее 25% получаемого продукта отвечало требованиям стандарта на зимнее дизельное топливо. В зависимости от количества и качества дизельных фракций необходимо решить вопрос о получении тех или иных дизельных фракций в схеме про-ектируемого производства и их переработки в компоненты товарных нефте-продуктов. При производстве жидких парафинов из фракции 200-320°С или других фракций необходимо решать вопрос очистки парафинов от ароматиче-ских углеводородов и утилизации отходов очистки.

Характеристика вакуумных дистиллятов и их применение

В данном курсовом проекте речь идет о топливно-химическом производстве и в связи с этим вакуумные дистилляты надо рассматривать как сырье для производства топлив. Под вакуумными фракциями понимают фракции, выкипающие в пределах 360-600°С. В зависимости от имеющегося справоч-ного материала составляется таблица физико-химических свойств узких фракций, например, 360-420°С; 420-480°С; 480-520°С; 360-500°С; 500-600°С /2/. Часть этих фракций можно применять в виде компонентов, например, га-зотурбинного топлива, а другую часть – как компоненты сырья, например, ка-талитического крекинга, гидрокрекинга или висбрекинга. В связи с этим в таблице необходимо представить показатели качества этих фракций такие, как выход на нефть, плотность, вязкость, содержание парафино-нафтеновых угле-водородов и серы, коксуемость, показатель преломления. В зависимости от показателей качества выбирают конкретные пути их применения в топливно-химическом производстве. При переработке малосернистой нефти, т.е. при избытке ВСГ на установках каталитического риформинга, предпочтение сле-дует отдать установке гидрокрекинга. Выход фракции 500-600°С определяет-ся экстраполированием на основе кривой ИТК.

Характеристика остатков и их применение

Нефтяные остатки, т.е. остатки выкипающие выше 480-600°С, следует рассматривать как компоненты котельных топлив и как сырье для таких про-цессов, как деасфальтизация с последующим гидрокрекингом, коксование, висбрекинг, процесс АRТ, гидроочистка, производство битума. С учетом этих процессов в таблице должны быть представлены показатели качества этих остатков, на основании которых можно сделать вывод о целесообразности их применения в качестве сырья того или иного процесса и составить материальный баланс процесса. Такими показателями могут быть: выход остатков на нефть, плотность, содержание асфальто-смолистых веществ, парафинов, вязкость, коксуемость, содержание серы, температура застывания. В схеме топ-ливно-химического производства необходимо предусматривать производство до 4-5% на нефть (любую) нефтяных битумов, но не более 500 000 т/год, используя современные технологии их производства из любого сырья /6/.

Выбор и обоснование поточной схемы глубокой переработки нефти

Выбор поточной схемы переработки нефти заключается в том, чтобы подобрать минимальное количество технологических установок (процессов), обеспечивающих заданные глубину переработки нефти, выход продуктов для нефтехимического синтеза и высокое качество получаемых нефтепродуктов. В настоящее время глубина переработки нефти определяется по уравнению /7/:

нефти, %; GN – объем переработки нефти, т/год; нефти, %; GN – объем переработки нефти, т/год;

GK – объем производства товарного котельного топлива, т/год; GC – объем собственного потребления котельного топлива (без учета су-

хого газа), т/год; GB – объем безвозвратных потерь, т/год.

В соответствии с этим уравнением для определения глубины переработ-ки нефти надо рассчитать по литературным данным выход компонентов ко-тельного топлива на установках, которые входят в поточную схему перера-ботки данной нефти.

Для получения высокой глубины переработки двинской нефти (пример) в поточную схему топливно-химического блока НПЗ включаются установки каткрекинга, гидрокрекинга и ART. Процесс ART – это процесс термоадсорбционной переработки нефтяных остатков – мазута, гудрона или их смесей. Специалисты фирмы "Келлог" называют процесс ART революционным, т.к. он является самым эффективным и экономическим способом облагоражива-ния остатков нефти /12/.

На современном этапе развития нефтяной отработки глубина переработки нефти должна быть на уровне 87-90%, т.к. необходимо получать ко-тельное топливо для печей НПЗ (~6% на нефть) и производства электроэнер-гии и тепла на ТЭЦ для нужд НПЗ (6-7% на нефть) /7/.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

При включении вышеуказанных установок в поточную схему перера-ботки нефть выход компонентов котельного топлива (газойля) из двинской нефть (пример) составит /7, 10-12/:

22,45×0,95×0,15+(21,73-5) ×0,46=11% на нефть где 22,45 – выход вакуумного дистиллята (360-600°С) на нефть, % мас.; 0,95 – выход гидроочищенного вакуумного дистиллята; 0,15 – выход тяжелого газойля (360-500°С) в процессах гидрокрекинга и каталитического крекинга; 21,73 – выход гудрона на нефть, % мас.;

5 – количество гудрона для производства битума, % мас. на нефть; 0,46 – выход тяжелого газойля в процессе ART.

Выход тяжелого котельного топлива (11% на нефть) не обеспечивает производство котельного топлива для собственных нужд (12-13% на нефть).

Недостаток жидкого котельного топлива покрывается за счет применения в качестве топлива трубчатых печей НПЗ сухого газа, получаемого на установках НПЗ (1-3% мас. на нефть), количество которого определяется в результате расчета материального баланса установок и НПЗ в целом.

Таким образом, глубина переработки двинской нефть составляет 89% (100-11).

При производстве котельного топлива, когда в него вовлекается гудрон необходимо проводить расчет вязкости смеси (товарное котельное топливо), которая не должна превышать °ВУ80=16 в соответствии с требованиями стандарта на котельное топливо /4/. Для определения вязкости смеси применяется номограмма ASTM /8/.

Расход топлива для обеспечения работы трубчатых печей НПЗ проводится по литературным данным для каждой установки и НПЗ в целом. При предлагаемой глубине переработки нефти на уровне 89% мас. обеспечивается повышенный выход топлив – автобензина, реактивного и дизельного топлива и их высокое качество за счет применения процессов гидроочистки, каталитического риформинга, изомеризации, каталитического крекинга, гидрокрекинга, алкилирования и этерификации (см. рис.1 и мат. баланс НПЗ). В качестве продуктов – сырья для нефтехимического синтеза на топливно-химическом блоке НПЗ получают индивидуальные ароматические углеводороды (бензол, параксилол и др.), низшие олефины (этилен, пропилен), жидкие парафины, серную кислоту или серу.

В качестве сырья для производства нефтехимических продуктов, прежде всего для выработки сажи, можно рассматривать смолу процесса пиролиза (ТЖТ, ТСП).

Из гидростабильного бензина процесса пиролиза можно выделить фракцию С6-С9 для производства индивидуальных ароматических углеводо родов, но экономическая целесообразность этого выделения низкая, т.е. тре-буется двойное гидрирование этой фракции до подачи ее в блок экстракции установки каталитического риформинга /14, 15/. Кроме того в качестве сырья для нефтехимического синтеза из бензина процесса пиролиза можно выделять фракцию С9, которая служит сырьем для производства олифы /15/. Для опре-деления выходов сырья и продуктов для нефтехимического синтеза проводят-ся соответствующие расчеты, результаты которых целесообразно представ-лять в виде таблиц.

Современные катализаторы и технологический режим позволяют полу-чать на установках каталитического риформинга из бензиновой фракции 70-180°С катализат с содержанием ароматики на уровне 60-66% при его выходе около 83,5% /16/. Ориентировочно 50% катализата может быть применено для экстракции ароматических углеводородов, но при этом мощность установки каталитического риформинга должна быть не менее 1 млн. т/год.

Например, при мощности топливно-химического блока НПЗ 7 млн. т/год двинской нефти при содержании фракции 70-180°С в нефти 14% обес-печивается мощность установки каталитического риформинга на уровне 1 млн. т/год. Фактически мощность установки катриформинга будет выше 1 млн. т/год за счет вовлечения в сырье бензинов-отгонов с установок гидро-очистки различных фракций. На основании литературных данных в таблице 1 представлены результаты расчета выхода ароматических углеводородов и сы-рья для процесса пиролиза на установке катриформинга при мощности топ-ливно-химического блока НПЗ 7 млн. т/год нефти /10, 16-18/.

В поточной схеме топливно-химического блока НПЗ предусматривается прежде всего производство бензола и параксилола, которые наиболее широко применяются для производства нефтехимических продуктов (пластмассы, во-локна и т.п.). В связи с этим в поточной схеме блока необходимо предусмот-реть установку экстракции суммарной ароматики, установку ректификации суммарной ароматики для выделения бензола, толуола, этилбензола и ксило-лов, ароматики С9. Для превращения толуола и ароматики С9 в бензол и кси-лолы применяется установка "Таторей", а для увеличения производства пара-ксилола в схему включается установка изомеризации смеси этилбензола с ксилолами для получения параксилола.

Для производства товарного параксилола в поточную схему топливно-химического блока вводится установка непрерывной адсорбции параксилола на цеолитах "Парекс". В процессе "Таторей" по данным фирмы UOP выход бензола составляет около 20% и суммарных ксилолов около 70% при соотно-шении в сырье толуол-ароматика С9, приведенном в таблице 9. При этом выход газа (~3%) и легкого бензина (нк-80°С) составляет около 10%.

В связи с тем, что в процессе изомеризации ксилолов и в процессе "Та-торей" имеют место реакции разложения, выход ароматических углеводородов будет несколько ниже того выхода, который представлен в таблице 1. Фактический выход ароматики определяется при составлении материальных балансов установок производства ароматики.

Для обеспечения удовлетворительной рентабельности производства низших олефинов в поточной схеме НПЗ следует предусмотреть установку пиролиза мощностью не менее 200 000 т/год по этилену. Современные труб-чатые печи обеспечивают выход этилена из любого сырья на уровне 30 % на сырье /15, 19/. Следовательно, для производства 200 000 т/год этилена необходимо получать на НПЗ 200 000/0,3=670 000 т/год сырья для процесса пиро-лиза. В качестве сырья процесса пиролиза применяются сжиженные газы (рефлюкс) с АВТ, каталитического риформинга и гидрокрекинга, рафинат, получаемый в процессе экстракции ароматических углеводородов из катали-зата установки катриформинга, и тяжелый газойль с установки гидрокрекинга (давление ³9500 кПа). Выход сжиженного газа с установки АВТ (пример) со-ставляет

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

7 000 000 × 0,8 / 100 = 56000 т/год где 7 000 000 – производительность НПЗ по нефти, т/год;

0,8 – выход сжиженного газа (рефлюкса), % мас. на нефть. На установке гидрокрекинга (давление ³9,5 МПа) можно получать тя-желый газойль с пониженной плотностью и полным отсутствием полиарома-тических углеводородов. Такой газойль имеет низкий индекс корреляции (<20) и является удовлетворительным сырьем для процесса пиролиза, обеспечивающим выход этилена на уровне 30% мас. при применении современных трубчатых печей пиролиза /9, 11, 15, 19/.

В качестве сырья для установок гидрокрекинга и каткрекинга применя-ется вакуумный дистиллят широкого фракционного состава (360-600°С), вы-ход которого, например, для двинской нефти составляет:

7 000 000 × 0,2245 × 0,95 = 1 570 000 т/год где 7 000 000 – мощность НПЗ, млн. т/год;

0,2245 – выход вакуумного дистиллята (360-600°С) на нефть; 0,95 – выход гидроочищенного дистиллята. Из этого количества сырья для установок гидрокрекинга берется 850 000

т/год с целью производства тяжелого газойля – сырья для процесса пиролиза. Тогда установка каткрекинга будет иметь производительность:

1 570 000 - 850 000 = 720 000 т/год. На основании литературных данных в таблице 3 представлены резуль-таты расчета количества сырья для процесса пиролиза, получаемого на уста-новке гидрокрекинга /9, 11, 19/.

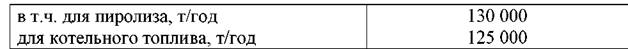

Таким образом, для пиролиза на установках АВТ, каткрекинга и гидро-крекинга получается сырье в количестве 421 500 т/год в т.ч. рефлюкс с АВТ – 56 000 т/год;

рефлюкс с каткрекнига - 60 000 т/год;

рафинат с катриформинга – 150 000 т/год;

рефлюкс с гидрокрекинга – 25 500 т/год;

тяжелый газойль с гидрокрекинга – 130 000 т/год.

Этого количества сырья недостаточно, чтобы обеспечить производство этилена на уровне 200000 т/год.

В связи с этим в сырье процесса пиролиза вовлекается гидроочищенное прямогонное дизельное топливо в количестве

670 000 – 421 500 = 250 000 т/год, где 670 000 – количество сырья для процесса пиролиза при производстве 200

000 т/год этилена, т/год.

В итоге на установке пиролиза (ЭП-200) получается этилен и пропилен в количестве:

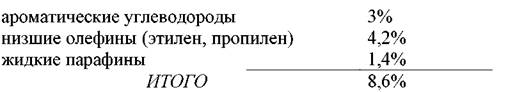

670 000 × (0,3 + 0,15) = 300 000 т/год или 7 000 000 × 100 / 300 000 = 4,2% на нефть, где 0,3 и 0,15 – выход этилена и пропилена на сырье пиролиза, соответственно. Для производства жидких парафинов применяется процесс карбамидной депарафинизации дизельных фракций или процесс адсорбции на цеолитах. Производство жидких парафинов должно быть не менее 100 000 т/год при содержании парафинов в сырье не менее 20% для обеспечения удовлетво-рительной рентабельности их производства, что составляет около 1,4% на нефть. В зависимости от применения жидких парафинов на установке АВТ получают дизельные фракции соответствующего фракционного состава. Например, если жидкие парафины применяют для производства a-олефинов для депарафинизации получают фракцию дизельного топлива 240-380°С, для производства СЖК – фракция 240-370°С и т.п. /5/. Кроме то-го производство продуктов для нефтехимического синтеза на НПЗ увеличи-вается за счет производства серной кислоты или элементарной серы, при-менения смолы пиролиза и ароматических углеводородов из гидростабиль-ного бензина пиролиза.

В итоге на НПЗ мощностью 7 000 000 т/год двинской нефти можно по-лучить продуктов для нефтехимического синтеза не менее 8,6 % мас. на нефть:

С учетом производства серы, смолы пиролиза и т.п. выход этих продук-тов будет значительно выше 8,6% на нефть, который определяется более точ-но после составления материального баланса установок и НПЗ в целом.

Кроме вышеуказанных установок, обеспечивающих заданную глубину переработки нефти и выход продуктов для нефтехимического синтеза, в поточную схему переработки включаются установки АГФУ для газов каталитического крекинга и ART, производства МТБЭ, диизопропилового эфира (ДИ-ПЭ), алкилирование изобутана олефинами, производства серной кислоты и водорода. В окончательном виде поточная схема глубокой переработки нефти представлена на рис.1 (пример).

|