Вторичная переработка полимеровПечи для обжига цемента

Если говорить о логистике при сжигании шин в цементных печах, то можно повторить аргументы, высказанные в предыдущем разделе. Испытания начались с блестящего успеха в Германии, имевшего место во время первого нефтяного кризиса (когда цементные компании платили за отработавшие шины); к 1980 г. технология стала устоявшейся [114, 115]. Около 20% первичной энергии (из угля, лигнита нефти) могут быть сэкономлены вводом цельных шин в конце вращающейся печи; происходит полное и медленное разложение при температуре до 2000 °С [ 116]. Сталь превращается в оксиды железа, а сера переходит в гипс: и то и другое — компоненты цементного клинкера [100]. Хотя имеются юридические проблемы для определения понятия источников вторичной энергии в Германии [109,116], этот тип повторной переработки имеет право на существование — сейчас и повсюду [100,117].

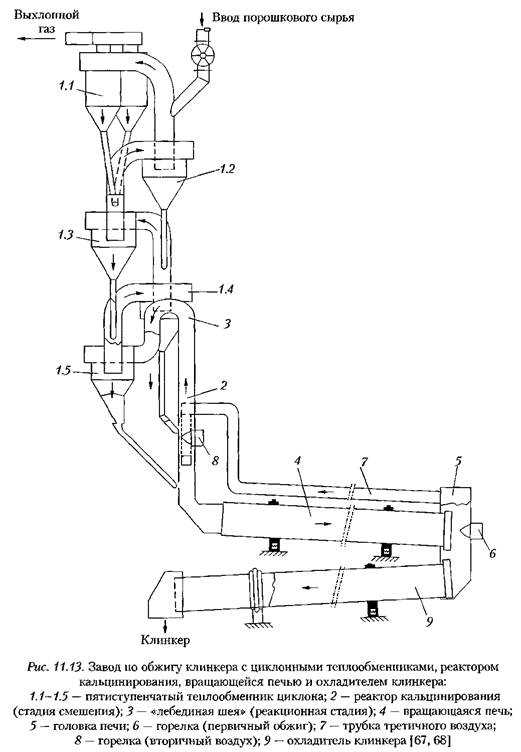

Чтобы выработать цементный клинкер из сырья, тонко измельченный, гомогенизированный материал подвергают процессу обжига. Это происходит в окислительной атмосфере при температурах от 200 до -2050 °С. Материал при сжигании подвергается воздействию температуры 1450 °С. Сейчас клинкер производится почти исключительно во вращающихся печах. Завод состоит из циклона с предварительным нагревом, реактора кальцинирования, вращающейся печи и охладителя клинкера (рис. 11.13).

Отработанные шины

Около 500 тыс. т шин попадают в отходы каждый год. Цементная промышленность потребляет - 170 тыс. т в год этих отходов в качестве вторичного топлива и, таким образом, вносит значительный вклад в их уничтожение [118]. Например, цементные заводы компании в Висбадене используют в качестве вторичного топлива утильные шины и резиновый мусор уже с 1981 г.

также остается на также остается на

низком уровне, поскольку сера из шин остается в связанном состоянии со щелочами в клинкере.

Крафт [119] описал слой с быстрой внутренней циркуляцией (СБВЦ) для измельченных (50 мм) автомобильных шин. Из-за формы, в которой топливный азот присутствует в топливе, технологии контроля, оправдавшие себя для систем сжигания ископаемого топлива, по-видимому, не работают. Процесс СБВЦ также описан Штайнрииком [120]. Примером интегрированного процесса уплотнения отходов, пиролиза и (кислородной) газификации служит так называемая технология.

Измельченные отходы

Измельченные отходы получают после отделения металлических компонентов при утилизации автомашин. Западная Европа в 2001 г. потребила свыше 27,5 млн т пластмасс, из которых 9,5 % — почти 2,6 млн т — пришлось на автомо

в топливо с точно определенными спецификациями. Когда параметры сгорания и выбросов для этих отходов известны, то их можно использовать для извлечения энергии. По оценке, от 2 до 500 тыс. т пластмассовых отходов в год будут использоваться в качестве топлива при получении энергии — кроме заводов по сжиганию мусора. Подразумевается, что значительную роль здесь сыграет цементная индустрия [129].

Недавно стало известно, что компания в течение 2 лет разрабатывала концепцию конверсии концентратов пластмассовых отходов в специальное топливо для цементной промышленности [130]. Первые испытания прошли на цементных заводах, где невосстановимые в материалы остаточные фракции из раздельно собранной пластмассовой упаковки обрабатывались и сжигались в качестве первичного топлива. Благодаря тому, что упаковка из ПВХ мало применяется в Австрии, содержание хлора в топливной смеси было приемлемым для цементного завода. С другой стороны, предварительная обработка включает оптимизацию для получения топлива определенного качества, для чего проводилась сертификация по стандарту 150 9000. В случае удачных испытаний на других заводах (всего шесть цементных заводов были вовлечены в проект), компания намеревается создать завод по производству топлива из пластиков производительностью 60 тыс. т/год [131].

|