Вторичная переработка полимеровИзвлечение энергии из реактопластов

Было проведено несколько исследований сжигания термореактивных полимеров. Как оказалось, существует технология для безопасного, экономичного сжигания этих материалов с рекуперации энергии или без нее, причем способом, не наносящим ущерба окружающей среде. В частности, пенополиуретаны [142], смеси, содержащие ПУ и ПВХ [143], и ОАП [83] сжигались при различных условиях с выбросами, лежащими в области предельно допустимых значений.

0,25 ррт НС1 и следы трихлорфторметана. Отсутствовали следы 0,25 ррт НС1 и следы трихлорфторметана. Отсутствовали следы

СО, свободного изоцианата, НСN, фенола, формальдегида или фосгена [142].

Смешанные пластмассовые отходы после операции автоматического измельчения подвергались процессу высокотемпературной газификации . В этом процессе пластмассовые отходы газифицируются на коксовом слое, предварительно нагретом до 1600 °С, давая водород и монооксид углерода. Эти очень горячие газы охлаждались, и тепло использовалось для получения пара. Негорючий материал образует жидкий шлак, который выходит из реактора в водяную баню, где замерзает в стеклообразные гранулы. Гранулы, которые имеют очень низкое выщелачиваемое содержание, могут использоваться в качестве строительного материала. Топочный газ процесса может сжигаться для генерации дополнительной энергии, так что общий КПД рекуперации энергии составляет 80-85% Эмиссия от сгорания этого газа довольно низка и отвечает очень жестким стандартам по качеству воздуха.

Недавно сообщалось о восстановлении энергии из отходов полученного р -акционным литьем под давлением жесткого полиуретана, содержание энергии в котором эквивалентно содержанию в угле (примерно 32-38 МДж/кг). Применялись различные технологии сжигания — флюидизированный слой, вращающаяся цементная печь и установки массового сжигания. Хотя каждый метод имеет различные требования к подготовке сырья, во всех случаях можно достичь полного сгорания. Существенно, что выбросы топочного газа хорошо укладываются в допустимые пределы и ниже тех, которые можно было бы ожидать от таких видов топлива, как уголь или нефть.

Технологии сжигания для смешанных пластмассовых отходов (СПО) как источника топлива

Технология флюидизированного слоя

Исследование АРМЕ подтверждает, что имеется два подходящих способа для использования МТО в качестве самостоятельного топлива.

Сжигателыные установки с циркулирующим флюидизированным слоем (ЦФС)

Циркулирующий флюидизированный слой (ЦФС) уже успешно применяется для сжигания угля в коммерческом масштабе. в Финляндии является одним из ведущих мировых производителей этой системы. Среди других поставщиков. Обычно сжигательная установка с ЦФС состоит из камеры сгорания высотой до 30 м, циклона и внешнего контура, служащего для возврата материала слоя и несгоревшего топлива. Топливо и воздух поступают снизу и скорость флюидизирующего воздуха обеспечивает перемешивание материала слоя (песка) и топлива по всей высоте камеры. Тепло из камеры сгорания отбирается и превращается в пар в ее стенах и в нижней стороне бойлера сжигательной установки. Пар используется для привода турбин, производящих электроэнергию. Отработанный пар низкого давления после турбин может использоваться в промышленных приложениях или в местной отопительной сети На рис. 11.16 показана сжигательная установка с ЦФС. Такие установки имеют следующие преимущества:

Большая масса материала циркулирующего флюидизированного слоя работает как сток для тепла, обеспечивая равномерное смешение топлива и килорода и стабильную температуру сверху донизу.

Ввиду отсутствия механических подвижных частей внутри комеры сгорания расплавленные материалы не создают проблем закупорки.

Система работает при умеренной температуре (900 °С), что ведет к уменьшению коррозии и других проблем с материалами, но температура достаточно высока, чтобы отвечать требованиям по защите окружающей среды.

Технология распространена по всему миру и уже используется для выработки электроэнергии на основе сжигания угля.

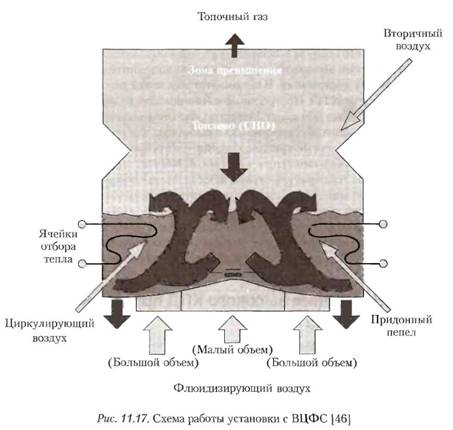

Установки с ВЦФС были разработаны для сжигания отходов фирмой Японии. В отличие от ЦФС схема ВЦФС включает внутренний возвратный контур для возврата материала слоя и несгоревшего топлива. Это требует меньшей высоты установки, чем в случае ЦФС и она получается более компактной. Материал слоя циркулирует в противоположных направлениях, что обеспечивает быстрое перемешивание и распределение топлива по слою, где оно рассеивается и газифицируется. Тепло процесса сгорания удаляется через ячейки отбора тепла (ЯОТ), а также внизу бойлера, и конвертируется в пар. Охлаждающие змеевики в ЯОТ позволяют эффективно регулировать температуру в слое. Крупные несгоревшие фрагменты собираются и выгружаются снизу слоя. Пар используется для привода турбин, производящих электричество. Пар низкого давления из турбин низкого давления может использоваться в промышленных приложениях или в местной отопительной сети. Схема сжигательной установки с ВЦФС показана на рис. 11.17.

Такие установки имеют некоторые преимущества:

• Подобно ЦФС, ВЦФС работает при умеренных температурах (900 °С), обеспечивая равномерное смешение материала слоя и топлива и равномерное распределение температуры.

ВЦФС более компактен и поэтому работа установки более эффективна.

Охладительные змеевики в Я ОТ позволяют эффективно контролировать температуру слоя и отбор тепла из слоя.

Технология ВЦФС уже используется в Японии для сжигания МТО и промышленных отходов.

|