Вторичная переработка полимеровПромывка

Промывка очищает сырье и отделяет грязь. Эта влажная технология может быть схематически разделена на три шага, которые невозможно делать одновременно.

Вымачивание

Длительные циклы вымачивания снижают использование механической энергии на станции переработки. Прерывистый ток материала становится возможным при накоплении на станции различных компонентов. Применение метательных чанов (открытых или закрытых) или медленно движущихся винтовых конвейеров гарантирует желательные времена задержки.

Зачистка

Частицы грязи удаляются непрерывным переворачиванием материала. Сильно загрязненные материалы очищаются в турбинных или фрикционных моющих

машинах.

Разделение

Грязь в большинстве случаев отделяется от подлежащего очистке сырья аждением в отстойник (нижнюю часть контейнера) или с помощью очистных пластин.

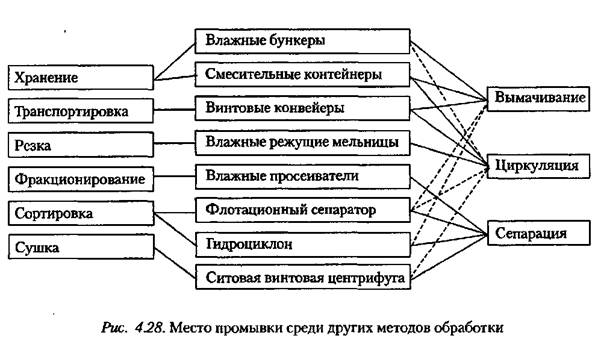

Промывка сырья часто осуществляется в специальных агрегатах. Их главное назначение несколько отличается от простого удаления грязи. На рис. 4.28 перечислены методы, применяемые в промывочном цикле.

По экономическим причинам вода часто используется в замкнутом цикле. После использования в промывочной процедуре она должна быть профильтрована для удаления отстоя, плавающих твердых примесей, кислотных растворов солей железа и трудно растворимого оксида железа.

Сушка

Сушка уменьшает содержание влаги в материале после процедур промывки и разделения до приемлемого уровня. Содержание остаточной влаги для поли-олефинов, акрилнитрилбутадиенстирола и ПС должно быть приблизительно 1 %масс, а для полиамида (ПА), ПЭТ и других полиэфиров (ввиду опасности гидролитического разрушения) приблизительно 0,1 %масс. Следует делать различие между процессами механической и термической сушки.

Механическая сушка

Механическая сушка основана на принципе удаления влаги за счет сил инерции. Предварительное извлечение влаги обычно осуществляется на подвижных или стационарных экранах или дренажном шнеке с перфорированным конвейером.

Для дальнейшего уменьшения остаточной влаги применяются винтовые ситовые центрифуги или ступенчатые сушилки.

С помощью винтовых ситовых центрифуг и экстракторов можно достичь содержания влаги примерно 5 %масс. Использование ступенчатых сушильных агрегатов предпочтительно для измельченной пленки. Из-за своей геометрической формы частицы пленки забивают ситовые отверстия на стенках центрифуги, в результате чего содержание влаги составляет примерно 10 %масс.

Термическая сушка

Оптимальное содержание влаги может быть достигнуто за счет теплопровод ности, конвекции и излучения. Как правило, термическая сушка следует за механической процедурой и с ее помощью содержание влаги приводится в соответствие с рекомендованным уровнем, необходимым для дальнейшей обработки сырья.

Большинство агрегатов работает на основе конвекционного тепла, используя горячий воздух, который одновременно служит транспортировочным средством. В циклонных сушильных установках воздушная смесь материала вводится в циклон под углом и проходит через него по спирали снизу вверх. Перфорированные перегородки препятствуют прохождению насыщенного влагой материала в следующую камеру сушильного агрегата. С помощью переворачивания и растаскивания материала достигается хорошее перемешивание и интенсивный теплообмен. При термической сушке содержание остаточной влаги может быть снижено до уровня менее 0,2 %масс.

Также используются конвейерные сушилки, сушилки с кипящим слоем и вибрационные разделительные сушилки.

|