Вторичная переработка полимеровПолиэтилен низкой плотности и линейный полиэтилен низкой плотности

Рекуперированные полиэтилен низкой плотности (ПЭНП) и линейный полиэтилен низкой плотности (ЛПЭНП) получают главным образом из упаковочной пленки и пленки, использованной для сельскохозяйственных нужд. В первом случае строение материала очень близко к строению исходного полимера ввиду короткого времени службы и мягких эксплуатационных условий. В случае сельскохозяйственной пленки, напротив, деструкция значительна, а структура заметно изменена. Поэтому свойства восстановленных ПЭНП и ЛПЭНП могут очень сильно отличаться.

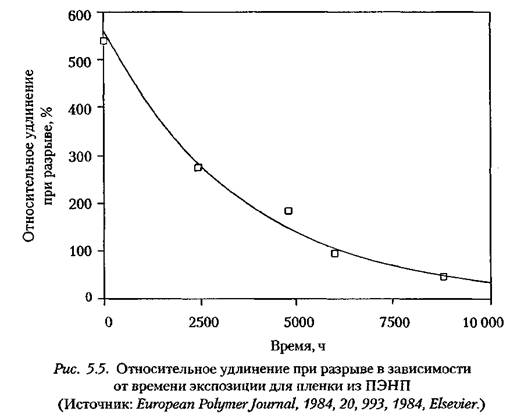

В качестве примера на рис. 5.5 показано изменение относительного удлинения при разрыве в зависимости от времени экспозиции для пленки из ПЭНП. Хорошо видно резкое уменьшения величины этого параметра с увеличением времени экспозиции. После примерно одного года использования эластичный полимер становится хрупким. Безусловно, нельзя придавать этим результатам общий характер, поскольку они зависят от количества энергии (чаще всего УФ-излуче-ния), полученной полимером. Уровень деструкции, а также уровень структурной и морфологической модификации, произошедшей в полимере за время его жизни, определяет свойства вторичного материала. В табл. 5.4 приведены некоторые свойства образцов ПЭНП, восстановленного из упаковочных пленок и из

тепличных пленок. Исходный полимер был в обоих случаях тем же самым ПЭНП, а отработанные пленки прошли одинаковый цикл вторичной переработки. Тепличная пленка работала в течение одного года в Южной Сицилии.

Свойства исходного полимера и вторичного материала из упаковочной пленки очень близки друг другу. Небольшое различие вызвано операциями переработки (промывка, резка и экструзия расплава), через которые прошел материал. Однако вследствие очень низкого уровня деструкции, этот восстановленный материал проявляет реологические и механические свойства, весьма близкие к таковым у исходного полимера. Эта картина отлична от той, которая получается при сравнении характеристик пленки ПЭ, подвергнутой УФ-облучению. Такой материал, безусловно, проявляет присутствие значительных количеств кислородных групп, возникших в результате действия механизмов фотоокисления [16]. Наличие нерастворимого геля и одновременно большая величина индекса течения расплава ясно указывают на присутствие сшитых структур и на уменьшение молекулярной массы.

Механические свойства двух переработанных материалов отражают изменения в их строении. Очевидно, что свойства вторичного материала, полученного из упаковочной пленки, лучше, чем свойства полимера, восстановленного из тепличной пленки. В последнем случае снижение молекулярной массы и наличие плохо деформируемых структур уменьшает относительное удлинение, а

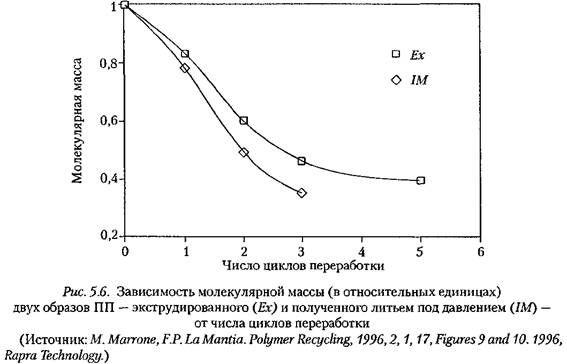

прежлением [26]. Безразмерная молекулярная масса рассчитывалась как отношение зеличины, полученной после каждого цикла переработки, к молекулярной массе исходного полимера. Можно видеть резкое уменьшение молекулярной массы, особенно после первого цикла; с увеличением числа циклов переплавления кривые показывают тенденцию к выравниванию зависимости. Это было объяснено тем, что кинетика деструкции зависит от механического напряжения, приложенного к расплаву. При снижении молекулярной массы и, следовательно, вязкости полимера механическое напряжение уменьшается и его влияние на деструкцию падает. Поэтому кинетика деструкции ускорена на первых циклах, когда молекулярная масса и механическое напряжение выше.

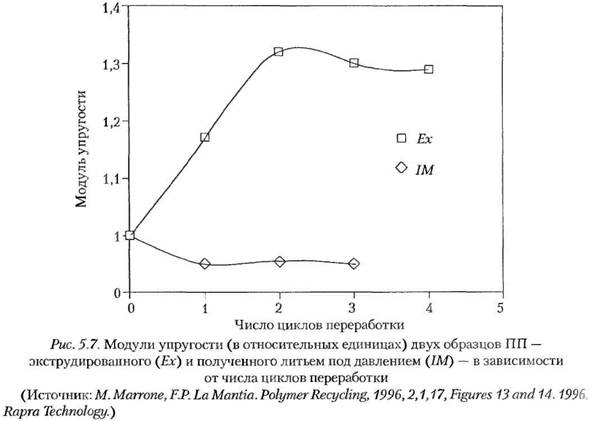

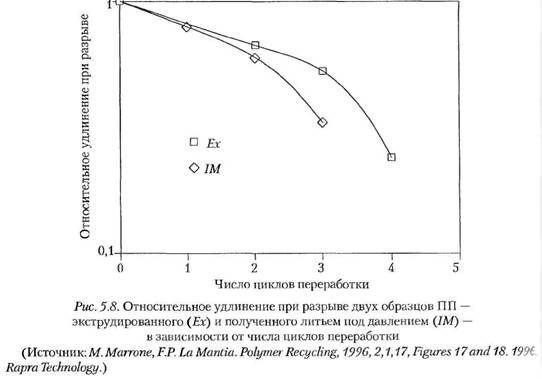

Изменение молекулярной массы сопровождается изменением кристалличности, причем уменьшение массы обычно влечет увеличение кристалличности; эти две тенденции сильно влияют на механические свойства, хотя и в различной степени. Очевидно, что уменьшение молекулярной массы и увеличение кристалличности вызывает снижение относительного удлинения при разрыве, но эти взаимосвязанные изменения производят противоположный эффект на разрывное напряжение и модуль упругости. Оба этих параметра возрастают с увеличением молекулярной массы и кристалличности. На рис. 5.7 и 5.8 показаны модуль упругости и относительное удлинение для тех же самых образцов, что и на предыдущем рисунке. Модуль упругости экструдированных образцов возрастает с числом циклов переработки, тогда как циклы литья под давлением не влияют на этот араметр. Столь различное поведение было объяснено [26] изменением не только

молекулярной массы, но как уже говорилось, возрастанием кристалличности (из-за уменьшения молекулярной массы), что имеет большее значение для экструдированного ПП. Относительное удлинение, напротив, уменьшается в обоих образцах, причем в большей степени в полимере, переработанном литьем под давлением. Разумеется, эти данные нельзя понимать в обобщенном смысле, поскольку они зависят от условий переработки в данных испытаниях и молекулярной массы образца ПП [24]. Влияние повторных переработок катастрофично для разрывного удлинения: после пяти экструзий пластичный ПП становится хрупким

Как уже говорилось выше, основной результат повторных циклов переработки заключается в уменьшении молекулярной массы при отсутствии заметного ветвления. Поэтому кристалличность растет. Уменьшение молекулярной массы и увеличение кристалличности вызывает уменьшение относительного удлинения (а также вязкоупругий переход), но по-другому влияет на жесткость. Модуль упругости и прочность при растяжении растут с ростом кристалличности и уменьшаются с падением молекулярной массы.

|