Вторичная переработка полимеровАБС-пластик

АБС-пластик восстанавливается из старых корпусов компьютеров, тонерых картриджей и автомобильных деталей. Собранный материал либо гранулируется и компаундируется для замены оригинального АБС-пластика, либо перерабатывается в изделия, заменяющие древесный брус или сталь.

в Германии перерабатывает старые корпуса от компьютеров в материал, пригодный для изготовления новых корпусов. использует 25 % вторичного материала в своих принтерах также производит вторично переработанный АБС-пластик для изготовления решеток радиаторов для автомобилей, причем вторичный материал на 30% состоит из использованных радиаторных решеток [16].

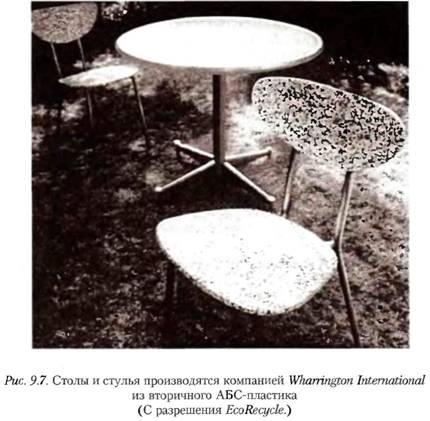

Современная мебель, выпускаемая, использует вторичный АБС-пластик, восстановленный из старых картриджей, корпусов пылесосов, компьютеров и других приборов (рис. 9.7). Компания разработала технологию литья под низким давлением и может использовать в своих изделиях до 75 % вторичного АБС-пластика. Материал, называемый, используется для изготовления обитых стульев, кресел и столиков для кафе. По утверждению производителя, из материала можно изготавливать крупные детали, его можно резать, пилить, сверлить, делать в нем трассировку, нарезать резьбу, вворачивать в него болты и т. д., то есть делать все, что делают с очень плотным материалом.

Полиамид

Программы по повторной переработке ПА весьма ограничены, но включают заслуживающие внимания способы восстановления вторичного ПА из отслуживших ковровых дорожек, используемые фирмамиИз ПА 6 и ПА 6.6 получают отделочное волокно ковра, и одной из наиболее сложных задач является отделение волокна от материала подложки, которая часто представляет собой композит из ПП и латекса. Среди других проблем — идентификация полимера, потому что каждая марка ПА имеет свой состав; к тому же использованные ковры часто загрязнены и их трудно собирать и обрабатывать [14].

использует волокно ПА в своих пряжах, которые ныне можно перерабатывать в новые ковры в рамках национальной программы вторичной переработки в США. Собранные ковры измельчаются и подложка отделяется от полиамидного волокна. ПА вновь превращается в кап-ролактам, а затем полимеризуется в найлон, неотличимый от оригинального материала. Полимер вытягивается в нити, идущие на изготовление новых готовых ковровых покрытий.

имеет подобную программу по восстановлению ПА из ковровых покрытий в США. Полиамидное волокно отделяется от материала подложки и де-полимеризуется в мономерные компоненты. Мономер полимеризуется вновь в высококачественный ПА. Он смешивается с оригинальным материалом и добавками для изготовления обычного полимера, идущего на новое ковровое волокно, автомобильные детали, пластмассовый профиль, звукоизоляцию, наполнитель в бетон, подкладку под дорожное полотно, основу для дерна, промышленную напольную плитку и другие изделия [48].

Полиуретан

ПУ относится к реактопластам, поэтому его повторная переработка сложнее. Отходы гибкого пенополиуретана поступают с заводов, выпускающих мебель. Обычно отходы измельчаются на мелкие частицы, смешиваются со связующим и прессуется в пенополиуретан для изготовления подложек ковровых изделий. Этот материал также используется для подушек сидений и гимнастических матов.

Восстановленный ПУ пенопродукт применяется для изготовления промышленных абсорбентов. В качестве примера назовем — промышленный абсорбент, производимый в Швеции из вторичного ПУ, который используется для чистки полотна после дорожных аварий, химических или масляных разливов на рабочем месте, а также при утечке нефти в водные коммуникации [49].

Пенополиуретан из использованных автомобильных сидений уже применяется в Европе для изготовления автомобильной звукоизоляции, и рынок продолжает расти. В автомобилях новой серии связанный пенополиуретан используется для деталей звукоизоляции [16].

Промышленные отходы ПУ с завода ВМW Европе перерабатываются фирмой путем гликолиза в высокомолекулярный спирт, который затем используется при производстве воздуховодов для автомобилей BMW [16].

|