Ремонт электродвигателейЦентровка двигателей с механизмами

Чтобы электродвигатель и механизм, соединяемые при помощи муфты, работали спокойно, без вибрации, необходимо сцентровать их. Центровка состоит в нахождении и закреплении такого взаимного расположения электродвигателя и механизма, при котором оси их валов в месте соединения совпали бы и составляли одну прямую линию.

Практически центровка сводится к тому, чтобы добиться концентричного расположения полумуфт относительно друг друга (что соответствует совпадению осей валов) и одинакового зазора вверху, внизу и по бокам между их торцами (что соответствует отсутствию излома осей валов).

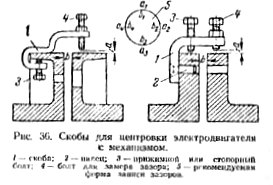

Для проверки концентричности полумуфт па одну из них устанавливается скоба 1 (рис. 36), имеющая болт 4 с шаровой заточкой конца. Скоба крепится па борту полумуфты прижимным болтом 3. Если на полумуфтах борта отсутствуют, то скоба крепится при помощи пальца 2 и стопорного болта 3.

Полумуфты устанавливаются в такое положение, при котором отметки, нанесенные на них при спаренной обработке на станке или перед рассоединением их в начале ремонта, совпали бы. Скоба при этом должна находиться в верхнем положении.

При помощи щупа измеряется радиальный зазор а между болтом скобы и полумуфтой и аксиальный зазор Ь между торцами полумуфт (рис. 36).

Затем проворачивают оба ротора относительно первоначального положения на 90, 180 и 270° и в каждом из этих положений замеряют зазоры а и b . Величины радиальных зазоров записывает вне окружности, аксиальных—внутри окружности, как указано на рис. 36. В целях исключения ошибок от осевого смещения роторов при первом замере и после каждого проворачивания

необходимо при помощи лома или другим способом подавать роторы друг к другу до упора галтелей на валу в торцы вкладышей.

В заключение роторы устанавливают в первоначальное положение (скоба вверху) и вновь замеряют зазор а, который должен совпасть с тем же зазором, замеренным в начале проверки. Отличие в результатах замера зазоров в начале и конце проверки более чем на 0,02 мм недопустимо и свидетельствует о недостаточно жестком креплении скобы. В этом случае скобу следует укрепить более надежно и замер зазоров повторить.

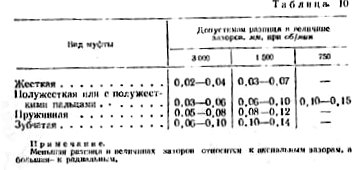

Точность центровки определяется сравнением зазоров, замеренных в противоположных точках полумуфт. Разность величин этих зазоров (а{ —аз; а2—а4; Ьх —Ь3; 62—Ь4) должна быть не более указанных в табл. 10.

Расцеитровка в горизонтальной плоскости (большая разница в зазорах а 2 и а4, Ь2 и Ь4) устраняется перемещением по горизонтали корпусов выносных подшипников или всего электродвигателя. Для плавного перемещения двигателя целесообразно к фундаментной раме вблизи каждой лапы приварить гайки с отжимными болтами.

Расцеитровка в вертикальной плоскости (большая разница в зазорах Я] и аз, Ь 1 и Ьз ) устраняется путем изменения толщины подкладок под корпусами подшипников или лапами электродвигателей. Для подкладок применяется листовая сталь или стальная фольга. Количество прокладок должно быть минимальным, так как при большом числе прокладок центровка со временем может нарушиться. Поэтому если при центровке двух-трех тонких прокладок оказывается недостаточно, то целесообразпо вместо них заложить одну, более толстую, и только для точной центровки применить одну-две тонкие прокладки.

Толщину прокладок по замеренным зазорам можно определить расчетом. На практике к расчету прибегают только для двигателей с выносными подшипниками и длинным валом, например типа АТМ-2000, АТМ-3500. Для двигателей со встроенными подшипниками прокладки подбирают опытным путем.

По окончании центровки в двигателях с выносными подшипниками проверяются зазоры между ротором и статором. В случае необходимости производится центровка статора относительно ротора.

|