Технология термической обработки металловТехника безопасности

Приготовление твердого карбюризатора и очистка от пыли отработавшего карбюризатора должны производиться в отдельном изолированном помещении, оборудованном общей приточной и местной вытяжной вентиляцией от пылящего оборудования. Угольный порошок и химикаты, применяемые для цементации, должны храниться в бункерах с дозирующими устройствами, устраняющими пылеобразование при заполнении ящиков с деталями. Процессы приготовления и транспортировки твердого карбюризатора должны быть механизированы и осуществляться в герметических установках. В помещениях приготовления твердого карбюризатора запрещается курение, применение открытого огня и производство работ, способных вызвать новообразование. Помещение должно быть оборудовано стационарной угле-кислотной огнегасительной установкой. Загрузка (выгрузка) ящиков в цементационные печи должна быть механизирована.

Рабочее пространство печей для газовой цементации должно быть герметичным. Во избежание взрыва карбюризатор должен подаваться в печь при определенной демпературе. Печи должны быть оборудованы специальным устройством для отвода отходящих газов и их дожигания. При использовании газовых карбюризаторов печи должны эксплуатироваться в соответствии с требованиями безопасности для печей, работающих на газовом топливе.

Азотирование

ОСНОВНЫЕ ПОЛОЖЕНИЯ ТЕОРИИ АЗОТИРОВАНИЯ, МИКРОСТРУКТУРА И СВОЙСТВА АЗОТИРОВАННОГО СЛОЯ

Азотированием называют процесс насыщения поверхности стали азотом. Впервые процесс азотирования был исследован и практически применен проф. Н. П. Чижевским в 1913 г.

Назначение азотирования — получить высокую твердость и износостойкость поверхности детали, повысить предел выносливости (прочностное азотирование) или повысить стойкость против коррозии (антикоррозионное азотирование).

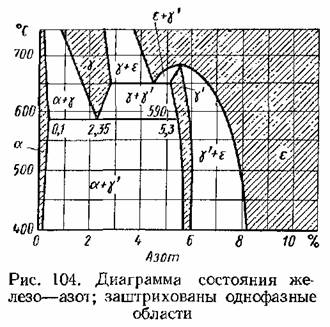

Диаграмма состояния железо—азот приведена на рис. 104. Согласно этой диаграмме в системе железо—азот образуются следующие фазы:

— твердый раствор азота в а-железе (азотистый феррит), содержащий 0,1 % N при 590° С и 0,004% при температуре 20° С; — твердый раствор азота в а-железе (азотистый феррит), содержащий 0,1 % N при 590° С и 0,004% при температуре 20° С;

(5,3—5,75% N при 590°С); (5,3—5,75% N при 590°С);

(8,25—11% N); (8,25—11% N);

у-фаза — твердый раствор азота в у-железе (азотистый аустенит), существует при температуре выше 590° С, максимальная растворимость азота в

при медленном при медленном

охлаждении распадается с об

(2,35% N). (2,35% N).

который продувают через нагретую печь над деталями. Происходит его разложение по реакции который продувают через нагретую печь над деталями. Происходит его разложение по реакции

образуется образуется

у-фаза (при температуре до 590° С) или у-фаза (при температуре выше эвтектоидной), а при еще большем насыщении азотом происходит образование е-фазы.

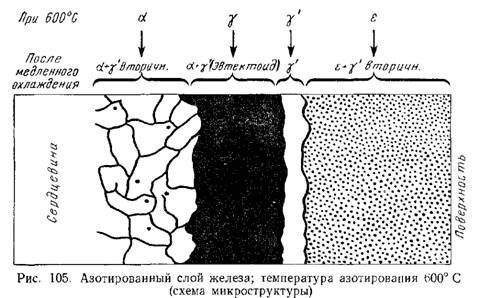

В зависимости от температуры азотирования получается различная микроструктура азотированного слоя железа. При температуре азотирования выше эвтектоидной, например при 600° С, образуются последовательно от поверхности к сердцевине следу о цие фазы:

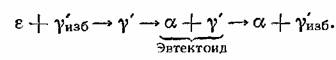

В связи с такими превращениями микроструктура азотированного слоя при температуре 20° С будет состоять из следующих фаз (от поверхности к сердцевине, рис. 105):

При температуре азотирования ниже эвтектоидной образуются последовательно от поверхности к сердцевине следующие фазы:

После медленного охлаждения от температуры азотирования строение азотированного слоя будет следующим:

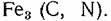

Концентрация азота по глубине слоя при переходе от одной фазы к другой изменяется резко (рис. 106).

После азотирования железа и углеродистых сталей твердость повышается незначительно (до НУ 300), так как при температуре После азотирования железа и углеродистых сталей твердость повышается незначительно (до НУ 300), так как при температуре

500° С и выше происходит коагуляция нитридов (карбонитридов) железа.

к коагуляции нитриды к коагуляции нитриды

являющиеся препятствиями при передвижении дислокаций, в результате чего и получается высокая твердость азотированного слоя.

, Под этой зоной располагается основная зона азотированного слоя из а- и у-фаз. , Под этой зоной располагается основная зона азотированного слоя из а- и у-фаз.

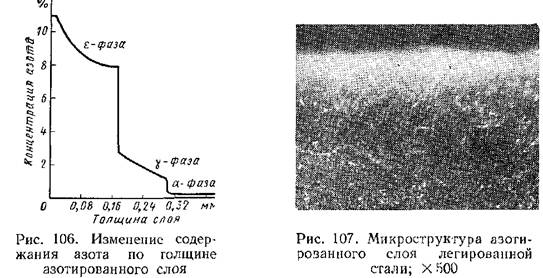

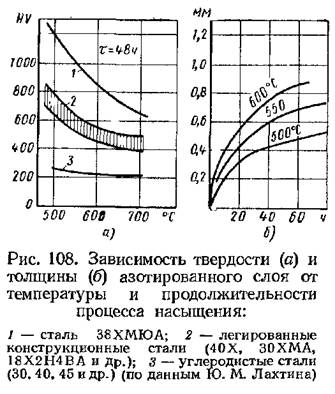

Твердость и толщина азотированного слоя зависят от температуры и продолжительности азотирования (рис. 108). Чем выше температура азотирования, тем ниже твердость (из-за коагуляции нитридов) и больше толщина слоя (в результате увеличения скорости диффузии азота). Азотирование значительно (на 80—100%) повышает предел выносливости, что объясняется возникновением в азотированном слое остаточных напряжений сжатия. Детали из азотированной стали, работающие при переменных нагрузках, мало чувствительны к поверхностным дефектам (царапинам, рискам от шлифования и т. п.), так как напряжения растяжения возникают за пределами азотированного слоя. Это обстоятельство имеет большое практическое значение — понижаются требования к качеству поверхности, а, значит, и удешевляется изготовление азотированных деталей, работающих под значительными переменными нагрузками.

Азотированная сталь обладает теплостойкостью, и ее твердость сохраняется после воздействия высоких температур (например, сталь 38ХМЮА до 500° С). Азотированная сталь хорошо сопротивляется коррозии в воздушной и паровоздушной средах, водопроводной воде, слабых щелочных растворах и т. п. благодаря более высокому электродному потенциалу азотистых фаз по сравнению с потенциалом железа (наиболее электроположительной является е-фаза).

В связи с тем, что азотирование повышает твердость, предел выносливости и коррозионную стойкость, азотированная поверхность детали из стали (38ХМЮА) обладает высокой стойкостью против кавитационного разрушения.

|