Технология термической обработки металловПревращение мартенсита и остаточного аустенита при нагреве (отпуск стали)

Изменение структуры при отпуске. Находясь в напряженном и неустойчивом состоянии, закаленная сталь стремится к своему устойчивому стабильному состоянию, т. е. к превращению мартенсита и остаточного аустенита в феррито-цементитную смесь.

раствора (мартенсита) выделяется раствора (мартенсита) выделяется

имеют общие слои атомов на границе фаз, т. е. наблюдается соответствие (когерентность) решеток. имеют общие слои атомов на границе фаз, т. е. наблюдается соответствие (когерентность) решеток.

-растворе уменьшается, а в объемах более удаленных сохраняется исходная концентрация углерода (вследствие затруднения диффузии при низких температурах). -растворе уменьшается, а в объемах более удаленных сохраняется исходная концентрация углерода (вследствие затруднения диффузии при низких температурах).

Образовавшийся в результате первого превращения мартенсит называется мартенситом отпуска и представляет

собой смесь пересыщенного твердого раствора углерода в а-железе неоднородной концентрации и карбида, еще полностью не обособившегося от решетки мартенсита. Отпуск изменяет окраску игл мартенсита: в мартенсите закалки иглы светлые, а после отпуска — темные.

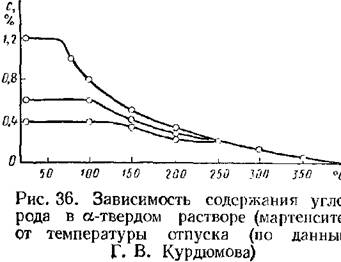

При втором превращении (нагрев до 200—300° С) продолжается распад мартенсита; содержание углерода в пересыщенном а-растворе снижается приблизительно до 0,15%. Кроме того, одновременно происходит распад остаточного аустенита с превращением его в мартенсит отпуска. Таким образом, после второго превращения в твердом растворе (мартенсите) содержится небольшое количество углерода и в связи с этим тетрагональность решетки незначительна.

. В результате третьего превращения образуется троостит отпуска. . В результате третьего превращения образуется троостит отпуска.

При четвертом превращении (нагрев выше 400° С) интенсивно протекает коагуляция (укрупнение) и сфероидизация (скругление) частиц цементита. Эти процессы протекают при растворении более мелких цементитных частиц, диффузии углерода через твердый раствор и выделении цементита на более крупных частицах вдали от их вершин и ребер, в связи с чем частица цементита укрупняется и по форме приближается к сферической. Таким образом, процессы коагуляции и сфероидизации взаимно связаны и протекают одновременно. Скорость этих процессов при отпуске зависит от скорости диффузии углерода и растет с температурой. При 500— 600° С троостит отпуска превращается в сорбит отпуска (с зернистой формой цементита), а при более высоких температурах (650—700° С) сорбит отпуска превращается в зернистый перлит. Влияние отпуска на механические свойства. Изменение структуры при отпуске вызывает изменение механических свойств закаленной стали. С повышением температуры отпуска твердость и прочность снижаются, а пластичность и вязкость повышаются.

В связи с благоприятным сочетанием механических свойств, получающихся после закалки и отпуска при 600—650° С (высокого отпуска), такую обработку, называемую улучшением, часто применяют на практике. В результате улучшения получается структура сорбита с зернистой формой цементита. Структуру сорбита можно получить и при непосредственном распаде аустеинта в верхней зоне С-кривой. Но в этом случае сорбит получается с цементитом пластинчатой формы. Механические свойства сорбита отпуска несколько отличаются от свойств сорбита закалки. При одинаковом значении предела прочности сталь, имеющая зернистую структуру, обладает большей пластичностью по сравнению со сталью, имеющей пластинчатую структуру.

Влияние легирующих элементов на превращения при отпуске. Легирующие элементы влияют на диффузионные процессы, связанные с выделением и коагуляцией карбидов и происходящие при отпуске закаленной стали.

Выделение из твердого раствора легированного цементита или специальных карбидов и последующая их коагуляция более затруднительны, и для этого требуется более высокая температура по сравнению с температурой выделения и коагуляции цементита в углеродистой стали при отпуске. Это объясняется тем, что в углеродистой стали диффундирует только углерод, а в легированной стали — углерод и легирующий элемент.

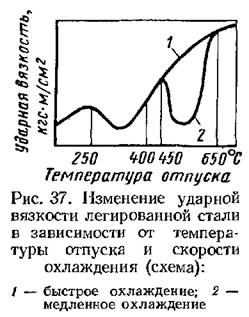

Некоторые легированные стали обнаруживают явление отпускной хрупкости, выявляемой только при испытании на ударную вязкость. Различают два вида отпускной хрупкости (рис. 37); первого рода (необратимую), при отпуске в интервале 250— 400° С, и второго рода (обратимую), при отпуске в интервале 450 650° С.

Причиной отпускной хрупкости первого рода является распад мартенсита с выделением карбидов по границам бывших аустенит-ных зерен при отсутствии его распада внутри зерна. В результате прочность граничных слоев и внутри зерна получается различной и менее прочные граничные слои служат концентраторами напряжений, вызывающими хрупкое разрушение с характерным меж-кристаллитным изломом по границам бывших аустепитных зерен. Отпускная хрупкость этого вида вызывается необратимыми процессами в граничном слое, поэтому она необратима и пс зависит от скорости охлаждения после нагрева. Повторный отпуск при тон же температуре не устраняет хрупкости. При повышении температуры отпуска выше 400° С распад мартенсита распространяется и в глубь зерна, в результате чего структура выравнивается и хрупкость устраняется, но при этом снижается твердость. Повторный нагрев при 250—400° С отпускной хрупкости не вызывает. Кроме легированных сталей отпускная хрупкость первого рода свойственна и углеродистым сталям.

Отпускная хрупкость второго рода возникает только в том случае, если охлаждение после нагрева медленное (с печью или па воздухе). Причиной хрупкости является выделение по границам зерен каких-либо фаз (фосфидов, карбидов, нитридов пли других). При быстром охлаждении после нагрева (в воде или масле) эти фазы выделиться не успевают и хрупкости не наблюдается. Характерной особенностью отпускной хрупкости второго рода является ее обратимость. Если сталь с низкой ударной вязкостью, возникшей из-за медленного охлаждения после нагрева, вновь нагреть до температуры отпуска и быстро охладить, она становится вязкой, и, наоборот, если сталь с высокой ударной вязкостью, полученной при быстром охлаждении после нагрева, вновь нагреть до температуры отпуска и охладить медленно, она становится хрупкой.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Наиболее восприимчивы к отпускной хрупкости второго рода стали, содержащие повышенное количество фосфора или марганца, а также хромомарганцевые и хромоникелевые стали. Введение в сталь небольшого количества молибдена (0,2—0,3%) или вольфрама (0,5—0,7%) значительно уменьшает склонность стали к отпускной хрупкости второго рода.

|