Технология термической обработки металловПроволока

Проволоку изготовляют из углеродистых и легированных сталей. Из стального слитка путем горячей прокатки получают катанку, т. е. толстую горячекатаную проволоку. От качества катанки зависит качество проволоки. Катанка не должна иметь закатов, волосовин, обезуглероживания, усадочной рыхлости, плен, неметаллических включений, овальности профиля.

Для изготовления проволоки диаметром до 8 мм катанку подвергают холодному протягиванию (волочению) в специальных станах. При волочении происходит наклеп проволоки, вязкость ее понижается, она становится хрупкой и начинает рваться и ломаться. Чтобы возвратить проволоке пластичность после определенного количества проходов, ее подвергают патентированию или отжигу.

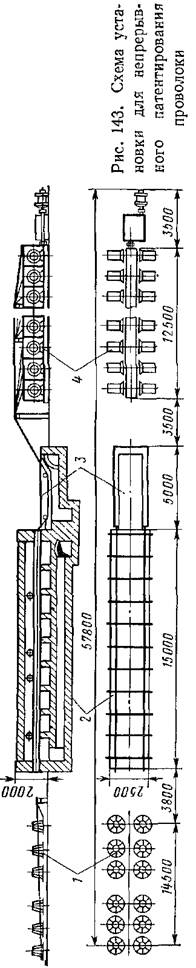

При патентировании проволоку нагревают в специальных печах до 870—920° С и затем охлаждают в расплавленных свинце

30—10% КОН. 30—10% КОН.

выше выше

(72° С/с), чем в свинце (55" С/с). Высокая охлаждающая способность солей достигается применением электродных ванн с электромагнитной циркуляцией, в которых создаются условия перемешивания расплавленных солей и обеспечивается равномерная температура ванны. В связи с более быстрым и равномерным охлаждением механические свойства проволоки выше при охлаждении в солях, чем при охлаждении в свинце.

На 1 т продукции расход солей составляет 6,79 кг, а свинца 18,4 кг. Применение солей обеспечивает возможность замены дорогостоящего свинца и снижает себестоимость изотермической закалки в 8 раз. Патентированию подвергают углеродистую сталь, содержащую 0,45— 0,85% С. В соляных ваннах при темпе-ратуре 450—550° С аустенит быстро распадается на квазиэвтектоидную феррито-цементитную смесь тонкопластинчатого строения, которую называют сорбитом патентирования.

На процесс волочения влияют размер и форма цементита. Наличие цементита в виде сетки в процессе волочения приводит к образованию трещин и обрывам проволоки. Цементит грубо-пластинчатой формы также снижает пластические свойства. Цементит зернистой формы хорошо деформируется и позволяет проводить волочение даже при больших степенях обжатия. Но для обеспечения высоких пластических свойств проволоки необходимо иметь тонкопластинчатое однородное строение цементита (сорбит патентирования). Дисперсность частиц цементита сорбита патентирования определяется прежде всего температурой изотермической среды. Степень дисперсности сорбита увеличивается с понижением температуры ванны. Для тонкой проволоки эта температура может быть более высокой, так как процесс распада аустенита протекает практически при температурах изотермической выдержки (мала масса проволоки). Проволока диаметром 5—6 мм патентируется при более низких температурах, чтобы увеличить скорость охлаждения. При температурах большей устойчивости аустенита в результате изотермического распада образуется бейнит.

кгс/мм2 (3000 МН/м2) в сочетании с высокой пластичностью, кгс/мм2 (3000 МН/м2) в сочетании с высокой пластичностью,

Патентирование можно применять и как промежуточную операцию для восстановления пластичности при волочении, и как конечную операцию термической обработки готовой проволоки.

Находит применение метод получения высокопрочной проволоки, при котором распад переохлажденного аустенита протекает при температурах бейнитного превращения. Бейнит, имея пластинчатое строение, обусловливает склонность к упрочнению при пластической деформации проволоки. Методом бейнитирования получают проволоку диаметром 5—6 мм из сталей У9 и ЗОХГСА с пределом прочности при растяжении 200—225 кгс/мм2 (2000— 2250 МН/м2).

Кроме патентирования для смягчения проволоки применяют также отжиг. После отжига и последующего волочения проволока не обладает высокими механическими свойствами. Поэтому отжиг применяют для низкоуглеродистой мягкой стальной проволоки, а также для проволоки с высоким содержанием углерода, которую в дальнейшем подвергают термической обработке (например, инструментальную и игольную проволоку и изготовленный из нее инструмент или иглы подвергают закалке и отпуску). При отжиге мотки проволоки нагревают в печах периодического действия с применением защитной атмосферы. Некоторые сорта проволоки в готовом виде подвергают закалке и отпуску в непрерывно действующих установках.

|