Технология термической обработки металловПолуоси

Полуоси являются тяжелонагруженными деталями, к которым предъявляются требования высокой статической и усталостной прочности, а также достаточно высокой твердости и износостойкости. Полуоси изготовляют ковкой-штамповкой, в результате чего направление волокон весьма точно повторяет внешние очертания детали, придавая ей наибольшую прочность. Поковки полуосей, изготовленных из легированных сталей (например, из стали 40ХГТР), подвергают нормализации (880° С) с последующим отпуском при 680—700° С. После обработки на металлорежущих станках полуоси подвергают объемной термической обработке по режиму: нагрев 860— 880° С, закалка в масле, отпуск при 220°С с получением твердости HRC 50—52 или отпуск при 450—500° С с охлаждением в горячей (50° С) воде в связи с отпускной хрупкостью) с получением твердости HRC 42—45. Полуоси из среднеуглеродистых сталей и подвергают поверхностной индукционной закалке с низким отпуском. Полуоси являются тяжелонагруженными деталями, к которым предъявляются требования высокой статической и усталостной прочности, а также достаточно высокой твердости и износостойкости. Полуоси изготовляют ковкой-штамповкой, в результате чего направление волокон весьма точно повторяет внешние очертания детали, придавая ей наибольшую прочность. Поковки полуосей, изготовленных из легированных сталей (например, из стали 40ХГТР), подвергают нормализации (880° С) с последующим отпуском при 680—700° С. После обработки на металлорежущих станках полуоси подвергают объемной термической обработке по режиму: нагрев 860— 880° С, закалка в масле, отпуск при 220°С с получением твердости HRC 50—52 или отпуск при 450—500° С с охлаждением в горячей (50° С) воде в связи с отпускной хрупкостью) с получением твердости HRC 42—45. Полуоси из среднеуглеродистых сталей и подвергают поверхностной индукционной закалке с низким отпуском.

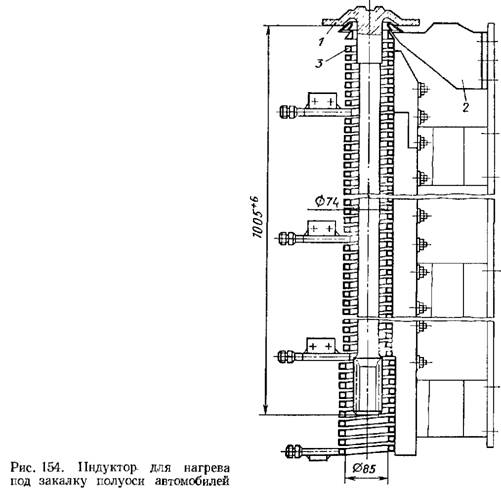

Для поверхностной закалки при глубинном нагреве полуосей применяют специальный станок-автомат. Нагрев полуоси 1 (рис. 154) осуществляется в индукторе, состоящем из одновитковой секции 2 для нагрева переходной поверхности фланца и многовитковой секции 3 для нагрева стержня (зазор 13 мм) и шлицевого конца (зазор 15 мм). Температура нагрева 890° С, общая выдержка 78 с. Для поверхностной закалки при глубинном нагреве полуосей применяют специальный станок-автомат. Нагрев полуоси 1 (рис. 154) осуществляется в индукторе, состоящем из одновитковой секции 2 для нагрева переходной поверхности фланца и многовитковой секции 3 для нагрева стержня (зазор 13 мм) и шлицевого конца (зазор 15 мм). Температура нагрева 890° С, общая выдержка 78 с.

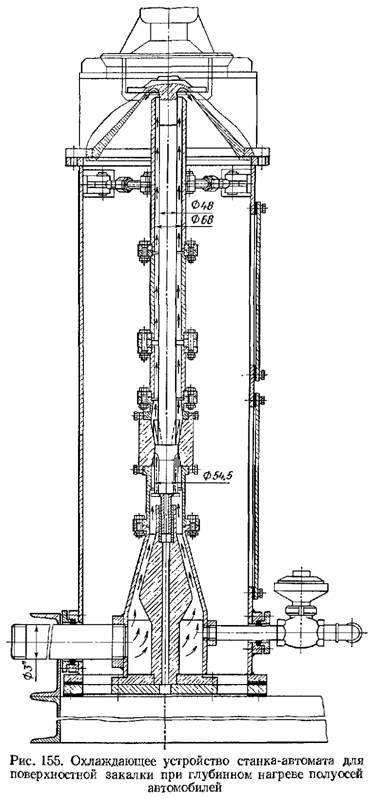

После окончания нагрева полуось переносят в специальное устройство (рис. 155), в котором осуществляется охлаждение полуоси потоком быстродвижущейся воды (со скоростью не менее 10 м/с). Подвижной грибок, прижимаемый потоком воды к торцу полуоси, предохраняет его от резкого охлаждения и возможного образования трещин. Охлаждение проводится дозированное (32 с) с учетом низкого самоотпуска (170—190° С). Производительность станка-автомата — 40 полуосей в час. После закалки полуоси подвергают низкому отпуску в печи при 250° С в течение 1,5 ч, который можно осуществлять благодаря самоотпуску через несколько часов после закалки.

Полуоси, изготовленные из стали 47ГТ и закаленные при глубинном индукционном нагреве, при равных значениях статической прочности обладают значительно более высоким пределом выносливости по сравнению с полуосями, изготовленными из более дорогой легированной стали и подвергнутыми объемной термической обработке. Повышение механических свойств полуосей из стали 47ГТ после объемно-поверхностного упрочнения обеспечивается наличием высоких сжимающих напряжений в поверхностных слоях и мелким устойчивым при нагреве до 1000— 1050° С зерном аустенита (11—12-го балла), гарантирующим при закалке получение мелкокристаллического мартенсита с высокими свойствами.

|