Технология термической обработки металловТермическая обработка фрез

Фрезы изготовляют из быстрорежущих Р18, Р12, Р9 и легированных 9ХС, ХВГ сталей. По конфигурации и условиям работы различают фрезы: 1) у которых рабочая часть расположена по всей высоте, и, следовательно, их необходимо полностью закаливать с получением высокой твердости; к таким фрезам относятся червячные, цилиндрические, торцовые, насадные и дисковые, пазовые, отрезные (пилы круглые) и подрезные (шлицевые), полукруглые выпуклые и вогнутые; 2) имеющие рабочую и хвостовую части (концевые, шпоночные, для станочных Т-образных пазов); концевые и шпоночные фрезы диаметром более 10 мм изготовляют

составными (сварными): рабочая часть — из быстрорежущей стали, хвостовая часть — из углеродистой стали.

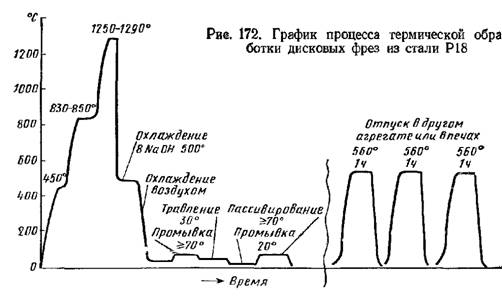

К фрезам первой группы относятся дисковые фрезы из стали Р18, которые обрабатываются по режиму, приведенному на рис. 172.

Дисковые прорезные и отрезные фрезы большого диаметра и малой толщины при нагреве могут деформироваться под влиянием собственной массы, и поэтому их следует нагревать в вертикальном положении на оправке. Охлаждать прорезные и отрезные фрезы целесообразно в специальном прессе для закалки в штампах с охлаждающимися рабочими поверхностями. При закалке цилиндрические фрезы погружают в охлаждающую жидкость в вертикальном положении на специальном приспособлении. Червячные фрезы охлаждают в горизонтальном положении. Процесс термической обработки фрез второй группы в основном такой же, как и сварных сверл.

|