Технология электрической сваркиОсновные методы определения свариваемости

Применяемые на практике методы определения свариваемости используются для проверки свойств основного металла и выяснения пригодности данной технологии сварки или сварочных материалов (электродов, сварочной проволоки, флюсов, защитных газов) для изготовления конструкции, соответствующей требованиям эксплуатации.

Все испытания, проводимые для определения показателей свариваемости, условно можно разделить на две основные группы. К первой группе относятся испытания, применяемые при разработке новых марок стали, новых способов сварки и сварочных материалов, новых типов конструкций и при выборе марки стали, которая при данной технологии обеспечивает возможность получения качественной конструкции. Эту группу испытаний проводят, как правило, исследовательские организации в лабораторных условиях. Ко второй группе относятся испытания, применяемые при проверке кондиционности данной уже изученной марки стали или данного сварочного материала и при проверке пригодности изученной марки стали для изготовления новых конструкций. Вторую группу испытаний, как правило, производят в заводских условиях.

Методы определения показателей свариваемости можно разделить на прямые, при которых оценку производят путем сварки образцов заданной конструкции, и на косвенные, при которых сварочный процесс заменяют другим, имитирующим его процессом. Косвенные методы испытания следует рассматривать только как предварительные. Результаты их в большинстве случаев должны быть проверены путем прямых испытаний. Методы определения показателей свариваемости весьма разнообразны и многочисленны. В литературе описано более 200 таких методик. Тип образца обычно выбирают исходя из стремления максимально приблизить условия его испытания к условиям эксплуатации конструкции.

Определение стойкости металла шва против образования кристаллизационных трещин. Для определения стойкости металла шва против кристаллизационных трещин используют ряд технологических проб.

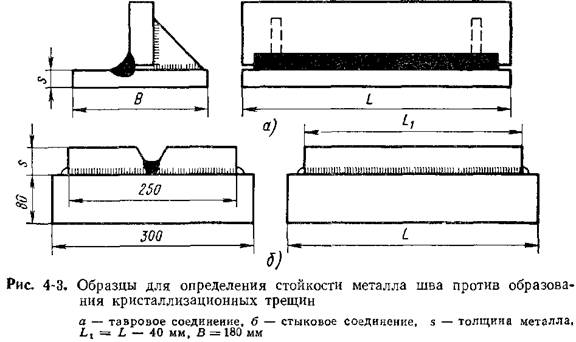

Наибольшее распространение находят образцы, имитирующие реальные сварные соединения (тавровые, стыковые). Форму и размеры таврового образца для испытания угловых швов выбирают в соответствии с данными, приведенными на рис. 4-3, а и

б табл. 4-2. Образцы (не менее трех) испытывают при определении качества основного металла и сварочных материалов, а также при проверке пригодности новых видов и режимов сварки в исследовательских работах и при приемочных испытаниях. Сварку следует проводить на основном металле толщиной 8 мм и более, содержащем максимально допустимое для данного материала количество вредных в отношении образования трещин элементов (углерод, сера, кремний, никель, фосфор).

Контрольный шов сваривают на режиме, оптимальном для данного способа сварки, марки стали и толщины металла. При проверке новых режимов сварки контрольный шов сваривают на разрабатываемом режиме. В табл. 4-3 для примера приведены режимы автоматической сварки под флюсом проволокой диаметром 5 мм низкоуглеродистых сталей с содержанием до 0,23% С и низколегированных сталей с содержанием до 0,18% С.

Трещины выявляют внешним осмотром поверхности контрольного шва после его сварки, излома шва после его разрушения или вырезанных из шва макрошлифов. При проведении испытаний по описанной методике можно получить только качественную характеристику стойкости против образования кристаллизационных трещин (наличие или отсутствие трещин). Количественную характеристику можно получить, проводя сварку контрольного шва на различных токах. Чем больше сила тока, при которой еще не наблюдается образования кристаллизационных трещин, тем лучше свойства испытуемого материала.

Для контроля основного металла и сварочных материалов и определения пригодности принятых режимов сварки конструкции,

ё которой основными являются стыковые швы, Применяют образец, показанный на рис. 4-3, б. При толщине металла 5—14 мм разделку кромок не производят. Контрольный шов сваривают в нижнем положении. Длину образца выбирают по табл. 4-2.

Наличие трещин выявляют внешним осмотром поверхности шва, излома шва после его разрушения или по макрошлифам. Путем дополнительных испытаний может быть получена качественная характеристика стойкости против образования трещин в зависимости от критического тока.

К группе технологических проб относятся составные образцы, в которых наплавку производят на отдельные полосы или сегменты, скрепленные между собой прихватками или закрепленные в жестком приспособлении (рис. 4-4, а), и образцы переменной жесткости (рис. 4-4, б). Стойкость против образования кристаллизационных трещин определяют качественно по наличию или отсутствию трещин на поверхности шва и в изломе образца после его расчленения. Для количественной оценки проводят испытания по методикам МВТУ, ИМЕТ, Мюрекс и др.

По методике МВТУ образцы испытывают на специальной машине, снабженной сменными зажимами для сборки и сварки тавровых и стыковых соединений. Стойкость металла шва против образования кристаллизационных трещин определяется критической скоростью деформации, т. е. той максимальной скоростью, при которой еще не возникают продольные трещины. Чем выше эта скорость, тем больше стойкость металла шва против трещин. Испытания проводят главным образом в исследовательских работах для определения качества электродов, сварочной проволоки и флюса.

Для оценки стойкости металла шва против кристаллизационных трещин часто применяют контрольный химический анализ. Пробу для анализа отбирают от реального сварного соединения или от специально сваренного образца. Методика отбора проб для химического анализа регламентируется ГОСТ 7122—54. О стойкости металла шва против кристаллизационных трещин судят по содержанию в нем вредных примесей (главным образом серы и углерода). Критическое содержание примесей оговорено в технических условиях на данный вид продукции.

Практика показывает, что ни одна из описанных проб не дает четкой характеристики стойкости против кристаллизационных трещин. Создание более совершенной методики испытаний является весьма актуальной задачей.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Определение стойкости металла околошовной зоны против образования трещин. Трещины в околошовной зоне, как правило, образуются при сварке среднеуглеродистых, высоколегированных и среднелегированных сталей.

Методы испытания стойкости металла околошовной зоны против трещин дают в большинстве случаев качественную характеристику (наличие или отсутствие трещин). Испытание следует проводить на металле наибольшей применяемой в данном случае толщины при максимальном содержании элементов, снижающих стойкость металла против трещин (углерод, марганец, кремний и др.). Образцы сваривают на трех режимах, характеризуемых максимальной, средней и минимальной для данного способа сварки погонной энергией.

Для испытаний обычно используют специальный образец, имитирующий реальные сварные соединения (рис. 4-5, а, б). Осматривают образцы через 5—20 суток после сварки, что способствует наиболее полному выявлению трещин. Трещины выявляются при внешнем осмотре поверхности металла и по макрошлифам.

Для количественной оценки стойкости металла околошовной зоны против образования трещин служит образец, показанный

на рис. 4-6. Образец собран из трех пластин толщиной не менее 4 мм с зазором не более 0,5 мм. Сварку проводят при нескольких заданных нормативными документами температурах. После сварки каждого шва образец доводят до заданной температуры, затем сваривают последующий шов. Наличие трещин проверяют по макрошлифам. Качественную оценку проводят по наличию или отсутствию трещин, количественную—по минимальной температуре, при которой еще не наблюдается образования трещин. Кроме прямых методов испытаний стойкости против образования околошовных трещин применяют и косвенные методы. К ним относится определение углеродного эквивалента:

Символ каждого элемента обозначает максимальное содержание его в металле (по техническим условиям или стандарту) в процентах. Если углеродный эквивалент Сэк > 0,45%, то для обеспечения стойкости околошовной зоны против образования околошовных трещин и закалочных структур следует применять предварительный подогрев до температуры 100—200° С. При сварке металла небольшой толщины предельное значение Сэк может быть повышено до 0,55%.

Определение стойкости металла против перехода в хрупкое состояние. Любая, в том числе и низкоуглеродистая сталь в зависимости от условий эксплуатации может разрушаться пластично или хрупко. В обоих случаях происходит транскристаллическое разрушение, т. е. разрушение по телу зерна.

Для пластичного разрушения стали характерны следующие признаки: поверхность излома обычно расположена наклонно (приблизительно под углом 45°) по отношению к направлению главных нормальных напряжений; поверхность излома матовая; края разрушенного участка значительно деформированы. Для хрупкого разрушения характерны следующие признаки; поверхность излома обычно расположена перпендикулярно к направлению главных нормальных напряжений; поверхность излома блестящая; края разрушенного участка деформированы мало.

При нормальных температурах сталь имеет объемноцентри-рованную кубическую решетку. Пластическая деформация является результатом сдвигов, вызванных касательными напряжениями, и происходит в кристалле по плоскостям, проходящим по диагоналям куба. Разрушения от касательных напряжений называют разрушением путем среза. Хрупкое разрушение проходит по граням кубической решетки и обусловлено нормальными напряжениями. Оно называется разрушением путем отрыва.

В соответствии с двумя видами разрушения можно говорить о двух типах сопротивления разрушению: сопротивление срезу и сопротивление отрыву (хрупкая прочность). Приведенная на рис. 4-7 схема объясняет механизм перехода одного типа раз-

Рис. 4-7. Кривые, характеризующие хрупкое и вязкое разрушение одного и того же металла (А Ф Иоффе)

рушения в другой. Кривая А отображает изменение хрупкой прочности, а кривая Б — изменение предела теку чести в зависимости от температуры. Выше температуры пересечения кривых А я Б (Т) разрушение данного материала будет пластичным, а ниже—

хрупким. Кривая В проведена в предположении, что надрез в металле повысил его предел текучести в 3 раза. Известно, что предел текучести металла у корня надреза повышается. При температуре выше Т2 материал у надреза будет разрушаться пластично, а ниже Т2—хрупко. Температура перехода от хрупкого разрушения к пластичному находится в интервале 7—Т2 в зависимости от наличия надреза и его формы.

Процесс хрупкого разрушения металла состоит из двух стадий. На первой стадии в металле возникают значительные пластические деформации. В хрупком изломе начальную стадию разрушения можно обнаружить по матовой поверхности. Вторая стадия разрушения металла является процессом непрерывного роста хрупких трещин, которые возникают на разных участках.

Развитие хрупкой трещины представляется следующим образом. Впереди фронта главной трещины (рис. 4-8) образуются микротрещины. Каждая такая микротрещина, развиваясь, распространяется в радиальном направлении до тех пор, пока не встретит на своем пути другие развивающиеся микротрещины или фронт главной трещины. Так как возникающие впереди фронта главной трещины отдельные микротрещины не лежат с ней в одной плоскости, то после их слияния образуются уступы в виде характерного, так называемого шевронного узора. Конец главной трещины имеет форму параболы. При наличии шевронного узора можно определить направление движения хрупкой трещины. Этим пользуются для того, чтобы найти место, откуда началось разрушение конструкции.

Как показывают опыты, скорость распространения хрупкой трещины может достигать 1800 м/с. С возрастанием скорости распространения трещины шевронные уступы становятся все мельче и, наконец, могут совсем исчезнуть. Увеличение скорости распространения трещины может привести к ее разветвлению, так как примерно одинаковые напояжения возникают Как показывают опыты, скорость распространения хрупкой трещины может достигать 1800 м/с. С возрастанием скорости распространения трещины шевронные уступы становятся все мельче и, наконец, могут совсем исчезнуть. Увеличение скорости распространения трещины может привести к ее разветвлению, так как примерно одинаковые напояжения возникают

по широкой дуге трещины, скорость распространения хрупкой трещины настолько велика, что на ее распространение не успевают влиять внешние силы. Поэтому надо считать, что энергия, необходимая для образования новой поверхности трещины, поступает из накопленной в металле упругой энергии.

Различные стали в зависимости от их химического состава и структуры имеют разную стойкость против перехода в хрупкое состояние. Чтобы судить о сопротивляемости данной стали переходу в хрупкое состояние, принято испытывать несколько одинаковых образцов при разных температурах. Та сталь, которая имеет более низкую температуру перехода в хрупкое состояние, считается лучшей.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

В настоящее время широко распространено испытание на поперечный изгиб стандартных образцов с условным надрезом. На рис. 4-9, а—в показаны образцы с полукруглым, остроугольным и ключевидным надрезами, применяемые для испытания на ударный изгиб. Образцы вырезают из подлежащего исследованию металла поперек или вдоль прокатки и испытывают при разных температурах. При понижении температуры наступает такой момент, когда значение ударной вязкости резко падает. На рис. 4-10 видно, что в интервале температур Т±—Т2 имеет место рассеяние результатов испытаний. Температура Тг называется верхней, а Т2 — нижней критическими температурами перехода в хрупкое состояние.

Вырезая из стыкового соединения образцы для ударного изгиба так, чтобы разрез располагался в металле шва, околошовной зоне или основном металле, и испытывая эти образцы при различных температурах, можно определить для каждого участка металла температуры Тг и Т2. Сравнение этих температур показывает, какой из участков стыкового соединения имеет более высокую критическую температуру. Эти испытания были предложены в конце XIX в. и благодаря их простоте нашли весьма широкое распространение. Однако описанный метод имеет существенные недостатки, которые не позволяют использовать его для решения ряда возникающих в технике задач. Основные недостатки метода испытания надрезанных образцов на ударный изгиб следующие;

Образец имеет малые размеры и надрез произвольно выбранной формы. При других размерах и форме надреза результаты испытаний образца будут другими. Поэтому получают только сравнительные характеристики сталей. На основании таких испытаний нельзя предвидеть температуру, при которой может произойти хрупкое разрушение стали при работе ее в определенной конструкции.

Величина ударной вязкости состоит из работы, затрачиваемой на образование первой стадии хрупкого разрушения, на протекание второй стадии разрушения и на пластическую деформацию сжатого участка образца. Так как в различных сталях энергия, затрачиваемая на каждую из указанных стадий разрушения, может быть различна и соотношение между этими энергиями также может быть разное, нельзя быть уверенным в том, что получаемые при испытаниях данные дадут правильную сравнительную оценку исследуемых сталей.

В последнее время разработан ряд способов испытания образцов на ударный изгиб с определением энергии, необходимой для зарождения и распространения трещин. Усилия многих ученых направлены на создание методик, обеспечивающих получение достоверных и воспроизводимых результатов таких испытаний. Сопротивление распространению трещины может служить объективной характеристикой склонности материала к хрупкому разрушению. Эти способы испытаний, вероятно, найдут широкое применение.

Большое количество хрупких разрушений сварных морских судов типа Либерти, наблюдавшихся в 1942—1945 гг. в США, а также ряд аварий больших резервуаров для хранения жидкостей и газов и других конструкций в значительной степени способствовали изысканию методов испытаний, позволяющих судите

о надежности стали в условиях работы конструкции. В настоящее время имеется более 30 типов образцов разнообразной формы с надрезами различных видов, которые при испытаниях подвергаются растяжению, изгибу и другим видам нагрузки при различных температурах.

На рис. 4-11, а изображен образец для испытания на растяжение и изгиб, представляющий собой пластину размером 126Х X 75 X 5 мм с надрезом на одной стороне. На рис. 4-11,6 изображен другой тип образца для испытания на изгиб. При испытании указанных образцов исследуют различные критерии определения перехода металла в хрупкое состояние. Такие критерии, как угол изгиба при максимальной нагрузке, сужение площади поперечного сечения и удлинение, характеризуют пластичность стали перед тем, как начнет распространяться трещина, т. е. характеризуют наступление первой стадии разрушения. Такие критерии, как внешний вид излома и работа после максимальной нагрузки, отражают поведение стали при распространении в ней трещины.

Если эти две группы критериев отражают различные свойства стали, то можно ожидать, что температура перехода стали в хрупкое состояние, установленная на основании этих критериев для одной и той же стали, будет различна. Проведенные исследования показали, что могут быть две температуры перехода металла в хрупкое состояние. Первую из них определяют на основании критерия внешнего вида излома. Этот критерий устанавливает температуру, ниже которой наблюдается хрупкая по внешнему виду поверхность излома стали. Вторую температуру определяют на основании критерия пластичности (угол изгиба, относительное удлинение и т. п.). Этот критерий устанавливает температуру, при которой сталь снижает свою пластичность ниже определенной условной величины.

Температура перехода стали в хрупкое состояние, определяемая на основе критерия пластичности, меняется в зависимости от условий сварки, остроты и глубины надреза. При изменении

указанных факторов в неблагоприятную сторону температура перехода стали в хрупкое состояние повышается и приближается к температуре, установленной на основании критерия внешнего вида поверхности излома. С учетом этого можно считать, что критерий внешнего вида отражает поведение стали при самых неблагоприятных условиях, т. е. при наличии бесконечно острого надреза.

Для изучения способности различных сталей сопротивляться распространению хрупкой трещины предложен образец, изображенный на рис. 4-12, а. На одном конце образца высверлено отверстие, в котором сделан надрез. Образец устанавливают в разрывной машине. Конец образца с отверстием охлаждают жидким азотом, противоположный конец образца нагревают. После установления стабильного перепада температуры образец нагружают до постоянной величины поперечных напряжений. Затем наносят удар крупнокалиберной пулей по охлажденному концу. Удар вызывает образование хрупкой трещины, которая под действием поперечных напряжений распространяется в образце и на каком-то расстоянии останавливается. Фиксируется температура участка образца, где остановилась трещина.

Испытания ряда образцов при разных нагрузках позволяют построить кривые (рис. 4-12, б), показывающие, как в зависимости от температуры стали изменяются критические поперечные напряжения, т. е. напряжения, при которых идет распространение хрупкой трещины. Область, лежащая выше и левее кривой, характеризует условия (напряжения и температуру), при которых однажды возникшая хрупкая трещина будет распространяться и пересечет весь образец. Ниже и правее кривой находится область, характеризующая условия, при которых однажды возникшая трещина остановится и не будет распространяться в металле.

Каждая марка стали в зависимости от ее химического состава, структуры и толщины имеет свою, характерную для нее кривую. Для подобных кривых типично наличие почти горизонтального участка, расположенного на уровне сравнительно невысоких поперечных напряжений, и почти вертикального участка.

Процесс хрупкого разрушения имеет две стадии. По вопросу о том, какую стадию разрушения нельзя допускать, существуют две точки зрения. Согласно первой из них, в любой металлической конструкции, а тем более в сварной конструкции, неизбежно наличие различного рода дефектов (подрезов, трещин, шлаковых включений и т. п.). Эти дефекты являются резкими концентраторами напряжений, от которых могут брать начало хрупкие трещины. Для того чтобы образовались первые трещины, всегда найдутся случайные причины, как-то: удары, резкое изменение температуры, корродирующая среда и т. п. Поэтому важно не образование первых хрупких трещин, а предотвращение их распространения. Этого можно достичь, если металл будет обладать достаточным сопротивлением распространению хрупкой трещины. Следовательно, необходимо выбирать сталь исходя из ее способности гасить образовавшуюся хрупкую трещину.

Вторая точка зрения заключается в том, что сталь должна предупреждать зарождение хрупкой трещины. Так как хрупкая трещина возникает всегда у резких концентраторов напряжений, то можно сказать, что сталь должна быть малочувствительной к острым надрезам. Сторонники второй точки зрения обычно указывают, что для зарождения хрупкой трещины требуется больше энергии, чем для распространения уже начавшейся трещины.

Рассмотренные образцы и методы определения температуры перехода стали в хрупкое состояние можно разделить на три группы:

Определение порога хладноломкости с помощью испытания на поперечный изгиб на маятниковом копре образцов с различными типами надреза. Эти испытания дают результаты, которые могут сложить только для сравнения между собой различных сталей, сварочных материалов, способов и режимов сварки.

Определение температуры перехода в хрупкое состояние с помощью специальных образцов. В процессе испытания этих образцов были определены две температуры в зависимости от принятого критерия: одна температура—начала возникновения хрупкой трещины (первая стадия разрушения), а другая — распространения хрупкой трещины (вторая стадия разрушения).

Определение сопротивления стали распространению хрупкой трещины (вторая стадия разрушения).

Испытания второй и третьей групп имеют целью охарактеризовать поведение металла в реальной конструкции. Поэтому результаты испытания всех образцов всегда сравнивают с данными наблюдаемых случаев хрупкого разрушения конструкций. Эти сравнения показывают достаточное совпадение критической температуры перехода стали в хрупкое состояние, определенной на том или ином типе образца, с температурой, при которой произошла авария.

Образцы для испытаний второй и третьей групп имеют значительные размеры, и использование их представляет определенные трудности. Поэтому были затрачены значительные усилия, чтобы установить корреляцию между испытаниями больших специальных образцов и испытаниями стандартных малых образцов на ударный изгиб. Полной корреляции установить пока не удалось, однако для отдельных групп сталей такая корреляция намечается. Так, установлено, что в судах типа Либерти хрупкие разрушения наблюдались при температурах, при которых малые образцы с остроугольным надрезом, вырезанные из листов разрушенных судов, имели ударную вязкость не более 1,2 кгс/см2.

Образцы для испытаний второй и третьей групп можно применять в исследовательских работах. Для практических же задач контроля качества металла следует пользоваться стандартными образцами с полукруглым или острым надрезом, испытываемыми на ударный изгиб.

С целью повышения стойкости основного металла против перехода в хрупкое состояние следует применять для ответственных сварных конструкций стали с пониженным содержанием углерода. Значительное влияние на стойкость против перехода в хрупкое состояние оказывают тип электродов, состав флюса, режим сварки и другие технологические факторы. При разработке технологии сварки ответственных конструкций все это следует учитывать.

|