Технология электрической сваркиПрочие дефекты сварных соединений

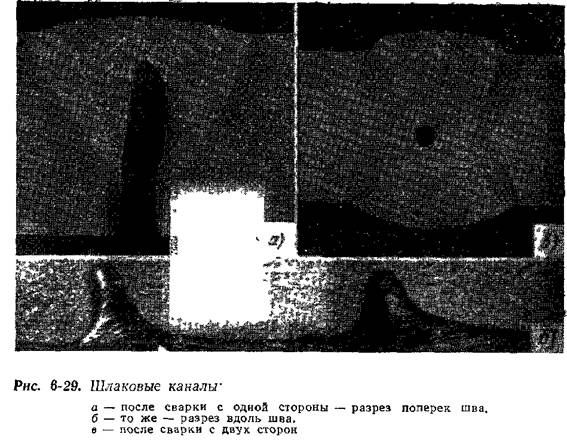

Шлаковые каналы. Дефект представляет собой заполненную шлаком несплошность (рис. 6-29, а, б). Канал, как правило, не выходит на поверхность шва. Ширина канала совпа-даетсширинойзазорамежду свариваемыми кромками (рис. 6-29, а). Расстояние между дефектами во многих случаях равно или кратно длине сварочной ванны. Образуются шлаковые каналы главным образом при сварке под флюсом в первом проходе двусторонних стыковых швов, выполняемых на флюсовой или флюсомедной подкладках. Иногда наблюдаются при сварке односторонних швов с полным проваром кромок, значительно реже — при сварке угловых швов.

Вероятность образования дефектов возрастает с увеличением зазора. При зазоре до 3 мм дефекты подобного типа наблюдаются весьма редко. После наложения шва со второй стороны канал при малом его проникновении в толщу первого прохода полностью заваривается, а при более глубоком залегании частично остается в металле шва в виде округлого (рис. 6-29, в) или вытянутого по высоте слоя шлакового включения.

Механизм образования шлаковых каналов еще недостаточно ясен, что затрудняет изыскание рациональных путей их устранения. На практике для снижения вероятности появления шлаковых каналов обычно прибегают к тем же средствам, что и для

предупреждения образования пор. Очень похожие по конфигурации, но не заполненные шлаком дефекты наблюдаются и при сварке в защитных газах и покрытыми электродами.

Флокены. После разрушения образцов, вырезанных из металла шва и испытанных на растяжение или изгиб, в изломе иногда обнаруживают серебристые пятна круглой или овальной формы, называемые флокенами и имеющие более крупнокристаллическое строение, чем остальная часть излома. В большинстве случаев по середине флокена находится пора или шлаковое включение, являющееся центром зарождения дефекта (рис. 6-30). Такой дефект получил название рыбий глаз. Образование флокенов связано со снижением пластичности металла шва под влиянием водорода.

Швы на низколегированных хромоникелевых и хромоникеле-молибденовых сталях менее стойки против образования флокенов, чем швы, сваренные на углеродистых конструкционных сталях. В швах, сваренных на высоколегированных хромоникелевых и марганцовистых сталях, образование подобных дефектов не наблюдается. Наличие рассматриваемых

дефектов приводит к некоторому снижению пластических свойств металла образцов при статических испытаниях. Флокены могут быть устранена путем нагрева образца перед испытанием до температуры 150—250° С, что способствует более полному удалению водорода из металла. Тот же эффект достигается при длительном вылеживании образцов перед испытанием.

Флокены образуются только в процессе разрушения образцов, испытываемых непосредственно после сварки при статической нагрузке, при напряжениях, в большинстве случаев близких к временному сопротивлению металла, и при всех условиях (даже при повышенном содержании водорода в металле шва), превосходящих его предел текучести. Следовательно, нет основания предполагать, что при статическом нагружении в реальной конструкции могут создаваться условия для образования в металле шва флокенов.

Зона несплавления. При дуговой и электрошлаковой сварке в некоторых условиях образуется дефект, именуемый зоной несплавления; он характерен отсутствием сплавления между основным металлом и металлом сварочной ванны по части периметра, а иногда и по всему периметру шва (рис. 6-31, а и б). Несплавление наблюдается при оплавлении кромок основного металла и достаточном объеме металла сварочной ванны. Дефект образуется при дуговой сварке на повышенных скоростях и силах тока более 1500 А, а при электрошлаковой сварке даже в нормальном диапазоне режимов. Начальной стадией дефекта являются глубокие подрезы по границе шва с одновременным увеличением утолщения, конечной его стадией — отсутствие сплавления практически по всему периметру шва.

Образование зоны несплавления тесно связано с формированием сварочной ванны. Последнее может быть условно разделено на две стадии — образование канавки в основном металле и последующее заполнение ее металлом сварочной ванны. Если пленка расплавленного металла, покрывающая поверхность канавки, к моменту ее заполнения жидким металлом успела затвердеть, а запас теплоты, накопленный в сварочной ванне, недостаточен для повторного расплавления основного металла, смачивание металлом сварочной ванны основного металла не происходит и образуется зона несплавления

Для предотвращения появления подобных дефектов прибегают к мерам, обеспечивающим уменьшение разрыва по времени между образованием и заполнением канавки (сварка на спуск, сварка наклонным электродом углом вперед, сварка двумя и тремя дугами, сварка с подогревом и др ), а также получение благоприятной формы провара. Обычно коэффициент формы шва, при котором не наблюдается образование зоны несплавления, увеличивается с возрастанием скорости сварки.

В большинстве случаев зазор, образовавшийся между основным металлом и металлом шва, заполнен затекшим туда шлаком. Зону несплавления следует отличать от непровара и подреза, имеющих другие причины появления.

Утяжины. При сварке под флюсом на больших скоростях двумя и более дугами наблюдается образование своеобразных дефектов, получивших название утяжин. Утяжины представляют собой расположенные друг от друга на расстояниях, примерно равных длине сварочной ванны, усадочные рыхлости (трещины), распространяющиеся на 2—3 мм в глубь шва и на 5—8 мм вдоль его оси. Строение утяжин совпадает со строением усадочных рыхлостей, образующихся в кратере шва. Можно предположить, что появление утяжин связано с нарушением волнообразного поступления металла в хвостовую часть ванны.

Непровары. Непроваром называют местное отсутствие сплавления между свариваемыми элементами, между металлом шва и основным металлом или отдельными слоями при многослойном шве. В зависимости от расположения и характера различают непровар по толщине основного металла (рис. 6-32, а—в, сварка стыковых швов). При сварке стыковых швов с разделкой кромок и угловых швов с разделкой и без разделки кромок наблюдается непровар вершины угла (рис. 6-33, а, б) и непровар по кромке (рис. 6-33, в). При многослойной сварке швов всех типов изредка встречается непровар между отдельными слоями. Место непровара в большинстве случаев заполнено шлаком, который благодаря жидкотекучести и более низкой температуре плавления заполняет образовавшуюся при непроваре несплошность (рис. 6-33—6-34).

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Непровар уменьшает сечение шва и вызывает значительную концентрацию напряжений, что иногда может привести к образованию трещины (см. рис. 6-35). Непровар по толщине свариваемого металла может быть вызван неправильным выбором режима сварки, не предусматривающим достаточный запас глубины проплавления, или нарушением режима сварки в процессе выполнения данного шва (главным образом уменьшением силы тока). Причиной непровара может также служить недостаточно точное направление конца электрода по месту сопряжения кромок (рис. 6-36). Довольно часто непровары наблюдаются в начале и в конце шва. Это связано с тем, что глубина провара на этом участке вследствие неустановившегося теплового процесса падает (рис. 6-37)

Неправильное возобновление процесса после его перерыва, вызванного сменой электродов и сварочной проволоки или другими причинами, приводит к непровару (рис. 6-38, а). При правильном возобновлении процесса сварки, обеспечивающем достаточное перекрытие прерванного шва последующим, пепровар в большинстве случаев не наблюдается (рис.6-38,6). Для того чтобы предотвратить непровар в начале и в конце шва, сварку следует начинать и заканчивать на специальных выводных (концевых) планках или применять особые приемы.

К непровару корня шва приводят все перечисленные выше причины, а также нарушения режима сварки, обусловливающие изменение положения первого слоя шва в

разделке. Наклон изделия или резкое изменение скорости при сварке с разделкой кромок может также вызвать непровар корня шва. В этом случае жидкий металл затекает перед дугой, что препятствует сплавлению его с холодным основным металлом.

Непровар по кромке обычно является следствием изменения формы шва из-за уменьшения напряжения дуги или увеличения скорости сварки. Это приводит к несовпадению формы шва или слоя с формой разделки или пространства, образовавшегося между слоями. К тому же ведет недостаточно точное направление электрода по отношению к свариваемым кромкам или слою (при этом шов смещается на одну сторону, вторая кромка или слой не оплавляются дугой), а также неправильная последовательность наложения слоев при многослойной сварке. Во всех случаях основной металл не расплавляется, в результате чего образуется непровар.

При электрошлаковой сварке наблюдаются непровары по двум кромкам (рис. 6-39, а), по одной кромке (рис. 6-39, б) и местные непровары у поверхности соединяемых элементов (рис. 6-39, в) или по середине шва. Непровар по двум кромкам вызван малой шириной шва, что связано с низким напряжением или высокой скоростью сварки. Непровар по одной кромке вызван неточным ведением электрода по оси соединения, из-за чего шов смещается на одну из кромок, а вторая кромка не оплавляется.

Непровар у поверхности свариваемых деталей возникает при увеличении расстояния от конечного положения электрода до ползуна и при малой продолжительности остановки электрода в конечном положении. Непровар по середине деталей по их толщине при сварке двумя подвижными электродами является следствием излишне большого расстояния между последними или виляния конца электрода из-за его перегрева. Участок шва с непроваром, превосходящим регламентируемую соответствующими техническими документами величину, должен быть удален и заварен заново.

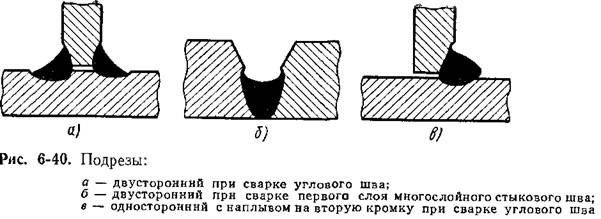

Подрезы. Подрезом называют местное уменьшение толщины основного металла у границы шва. Подрез приводит к резкой концентрации напряжений в тех случаях, когда он расположен перпендикулярно к направлению главных напряжений, действующих на сварное соединение Для конструкций, работающих при вибрационных нагрузках, подрез существенно снижает прочность сварного соединения. Наиболее часто подрезы возникают при сварке угловых швов и первых слоев многослойных стыковых швов (рис. 6-40).

Значительно реже подрезы образуются при сварке однослойных стыковых швов с разделкой и без разделки кромок. Подрезы могут быть двусторонними, т. е. располагаться с двух сторон шва, или односторонними, т. е. располагаться с одной стороны шва. Типичными являются двусторонние подрезы. При сварке угловых швов наклонным электродом или с оплавлением кромки иногда наблюдается односторонний подрез с наплывом металла на горизонтально расположенную деталь (рис 6-40, в).

В большинстве случаев подрез является следствием излишне высокого напряжения дуги или недостаточно точного ведения электрода по оси соединения. В первом случае часть канавки, выплавленной дугой в основном металле, не заполняется металлом сварочной ванны Если же ширина канавки меньше, чем ширина шва, который может сформироваться при данном количестве дополнительного металла, образуется выпуклый шов (рис. 6-41). При неточном ведении электрода происходит более глубокое про-плавление одной из кромок и металла сварочной ванны не хватает для полного заполнения образовавшейся канавки. При сварке наклонным электродом или вертикальным электродом с оплавлением кромки образование подреза облегчается отеканием металла

на горизонтально расположенную деталь Образование подрезов при сварке стыковых швов без разделки кромок связано также с плохим растеканием металла.

При электрошлаковой сварке подрезы возникают на поверхности свариваемых деталей, соприкасающихся с ползунами, при повышении напряжения процесса, увеличении продолжительности остановки электрода в конечном положении и плохом охлаждении ползунов.

Если размеры подреза превосходят допускаемые, острую грань его следует сглаживать механическим путем для создания плавного перехода от основного металлами металлу шва. Если глубина подреза превосходит 1—2 мм (в зависимости от толщины основного металла), то дефектный участок заваривают. Заваривать следует швом достаточного сечения. Подрезы, образовавшиеся в глубинных слоях многослойного шва, если они не были заварены при наложении последующих слоев, являются внутренним дефектом. Такие подрезы, как правило, заполнены шлаком, затекшим в образовавшуюся при подрезе полость.

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

Наплывы. Наплывом называют натекание металла шва на поверхность основного металла без сплавления с ним. Наплывы наблюдаются преимущественно при сварке однослойных стыковых швов без разделки кромок и при сварке угловых швов наклонным электродом или с оплавлением кромки и при наплавке (рис. 6-42). Наплыв, изображенный на рис. 6-42, а, иногда называют грибо-видностью. Возникают наплывы при неправильном выборе режима сварки или наличии на свариваемых кромках толстого слоя окалины.

Для предупреждения образования наплыва следует увеличить ширину шва, повысив напряжение дуги, или уменьшить количество металла, образующего усиление. Это достигается путем размещения металла в зазоре между свариваемыми кромками или в разделке. Наплывы — это внешний дефект, но из-за натекания металла на кромку выявление их при осмотре шва затруднено. При электрошлаковой сварке наплывы образуются при неплотном поджатии ползунов и тогда, когда выемка в ползуне значительно превосходит ширину шва. В этом случае металл, заполняющий выемку, не сплавляется с холодным основным металлом. Устраняют наплывы механическим удалением избыточного металла.

Прожоги. Прожогами называют полости в шве, образовавшиеся в результате вытекания сварочной ванны. Прожоги возникают при избыточной силе тока, увеличении зазора между свариваемыми кромками, изменении положения (наклона) электрода или изделия и неплотном прилегании флюсовой, флюсомедной или стальной подкладки к свариваемым листам. Прожоги обнаруживаются при внешнем осмотре. Это недопустимый дефект сварного соединения. Места прожогов должны быть зачищены и заварены заново. На рис. 6-43 показан прожог, образовавшийся при выполнении однослойного шва на флюсовой подушке.

Начальной стадией прожога является провисание шва, наблюдаемое при односторонней сварке (рис. 6-44). При сварке тонкого металла иногда образуются специфические дефекты, внешне похожие на прожоги, но не связанные с вытеканием сварочной ванны Природа их образования пока не выяснена.

Кратер, Кратером называют углубление, образующееся после обрыва дуги в конце шва. На участке кратера шов имеет уменьшенное сечение. В кратере, как правило, обнаруживаются усадочные рыхлости, часто переходящие в трещину (рис. 6-45). Длина кратера в зависимости от режима сварки составляет 20—200 мм. При механизированных видах сварки кратер образуется только в конце данного шва, который, как правило, выводят на выводную планку. При сварке вручную кратер возникает в конце участка шва, сваренного каждым отдельным электродом.

Для того чтобы заполнить кратер и переварить его участок, в котором возможно возникновение трещин, процесс сварки следует вести так, как это представлено на рис. 6-38, б. В особо ответственных конструкциях металл шва на участке кратера следует удалять механическим путем или выплавлять. Если сварку вручную ведут без выводных планок, то кратер в конце шва необходимо тщательно заваривать и обрывать дугу на заваренном участке шва. Не следует выводить кратер на основной металл, так как это приводит к образованию подрезов и ожогов.

Шлаковые включения. Шлаковыми включениями называют видимые невооруженным глазом округлые или вытянутые включения шлака, расположенные в металле шва как у границы сплавления, так и между отдельными слоями или в вершине провара. Они обычно образуются в результате заполнения сварочным шлаком несплошностей, возникающих при непроварах или подрезах.

При многопроходной дуговой сварке шлаковые включения иногда обнаруживаются на участках, где недостаточно тщательно была выполнена очистка поверхности предыдущего слоя от шлаковой корки. Значительно реже шлаковые включения образуются в сечении однослойного шва или отдельного слоя.

Шлаковые включения относятся к внутренним дефектам шва. Участки шва, где их величина превышает допускаемую техническими условиями на данный вид продукции, вырубают и заваривают заново.

Ожоги. Ожогами называют небольшие участки подвергавшегося расплавлению металла на основном металле вне сварного шва (рис. 6-46). Эти участки обладают пониженной пластичностью. Возникаю! ожоги в результате возбуждения дуги с целью освобождения конца электрода от обмазки, при контакте поверхности находящегося под напряжением держателя с изделием и при выводе кратера за пределы шва на основной металл. Ожоги относятся к внешним дефектам.

Неравномерность ширины шва. Ширина шва обычно изменяется в результате резких колебаний напряжения дуги или скорости сварки. Значительные изменения ширины шва сопровождаются изменением глубины проплавления, что может привести к непровару.

|