Технология электрической сваркиАктивные газы

Активными защитными газами называют газы, способные защищать зону сварки от доступа воздуха и вместе с тем химически реагирующие со свариваемым металлом ргли физически растворяющиеся в нем. При дуговой сварке стали в качестве защитной среды применяют углекислый газ Ввиду химической активности его по отношению к вольфраму сварку в этом газе ведут только плавящимся электродом. Применение углекислого газа обеспечивает надежную защиту зоны сварки от соприкосновения с воздухом и предупреждает азотирование металла шва. Углекислый газ оказывает на металл сварочной ванны окисляющее, а также науглероживающее действие (см. табл. 7-42) Из легирующих элементов ванны наиболее сильно окисляются алюминий, титан и цирконий, менее интенсивно — кремний, марганец, хром, ванадий и др

Препятствием для применения углекислого газа в качестве защитной среды прежде являлись поры в швах. Поры вызывались кипением затвердевающего металла сварочной ванны от выделения СО вследствие недостаточной его раскисленности. Применение сварочных проволок с повышенным содержанием кремния устранило этот недостаток, что позволило широко использовать углекислый газ в сварочном производстве

Углекислый газ (двуокись углерода) бесцветен, не ядовит, тяжелее воздуха. При давлении 760 мм рт ст. и температуре 0° С плотность углекислого газа равна 1,97686 г/л, что в 1,5 раза больше плотности воздуха. Углекислый газ хорошо растворяется в воде. Жидкая углекислота — бесцветная жидкость, плотность которой сильно изменяется с изменением температуры. Вследствие этого она поставляется по массе, а не по объему. При испарении 1 кг жидкой углекислоты в нормальных условиях (760 мм рт. ст., 0° С) образуется 509 л углекислого газа.

В промышленном масштабе углекислоту получают в специальных установках путем извлечения ее из дымовых газов, образу-

Ющихся при сЖигйнии тбйлива, из гаЗов брожения в сйиртовой промышленности и газов, получающихся при обжиге известняка. Углекислоту транспортируют в жидком состоянии в стальных баллонах или изотермических емкостях. В стальных баллонах углекислота находится под давлением до 50 ат, откуда отбирается в газообразном состоянии. Баллоны должны соответствовать требованиям ГОСТ 949—57, быть окрашенными в черный цвет с надписью СО 2 сварочный, нанесенной желтой масляной краской. В обычный стандартный баллон емкостью 40 л заливают 25 кг углекислоты, при испарении которой образуется 12 600 л газа.

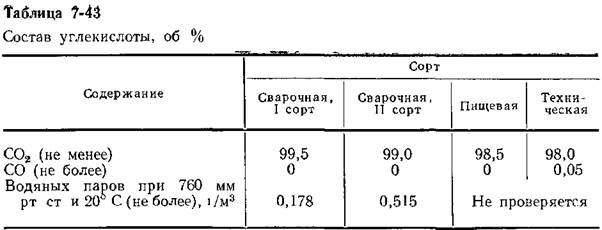

Углекислота поставляется по ГОСТ 8050—64 (углекислый газ сжиженный) четырех сортов (табл. 7-43)

В углекислом газе не должны содержаться минеральные масла, глицерин, сероводород, соляная, серная и азотная кислоты, спирты, эфиры, органические кислоты и аммиак. В баллонах со сварочной углекислотой, кроме того, не должно быть воды. Ввиду дефицитности сварочной углекислоты I сорта для сварки находит применение сварочная углекислота II сорта и пищевая. Повышенное содержание водяных паров в такой углекислоте может при сварке привести к образованию пор в швах и снизить пластические свойства сварного соединения.

Влажность газа повышается в начале и конце отбора газа из баллона, поэтому в этих случаях чаще всего появляются дефекты в швах. Чтобы снизить содержание влаги в поступающем на сварку углекислом газе до безопасного уровня, на его пути устанавливают осушитель. Для улавливания влаги осушитель заполнен хлористым кальцием, силикагелем или другими поглотителями влаги.

При выпуске газа из баллона вследствие эффекта дросселирования и поглощения теплоты при испарении жидкой углекислоты газ значительно охлаждается. При интенсивном отборе газа возможна закупорка редуктора замерзшей влагой, содержащейся в углекислоте, а также сухим льдом. Во избежание этого рекомендуется подогревать выходящий из баллона углекислый газ.

Для сварки может быть применена и твердая двуокись углерода (сухой лед), поставляемая по ГОСТ 12162—66 двух марок — пищевая и техническая По содержанию примесей пищевая двуокись углерода соответствует требованиям, предъявляемым к жидкой сварочной углекислоте, тогда как техническая двуокись углерода загрязнена минеральными маслами. Сухой лед вырабатывают в виде блоков цилиндрической или прямоугольной формы.

В последние годы находит промышленное применение при сварке низкоуглеродистых и низколегированных конструкционных сталей газовая смесь углекислого газа с кислородом (С02 + + 02). В Советском Союзе применяют смесь, содержащую 30 об. % кислорода, в Японии — смесь с меньшим количеством кислорода (не более 20 об %) Смесь С02 + 02 оказывает более интенсивное

окисляющее действие на жидкий металл, чем чистый углекислый газ. Благодаря этому повышается жидкотекучесть металла, что улучшает формирование шва и снижает привариваемость капель металла к поверхности изделия. Кроме того, кислород дешевле углекислого газа, что делает смесь экономически выгодной. Смесь СО 2 + 30% О 2 изготовляют из чистых углекислого газа и кислорода с помощью специальных смесителей.

Кислород входит в состав газовых смесей С02 + 02 и Аг + 02. Это бесцветный газ без запаха, поддерживает горение. Газообразный кислород получают из атмосферного воздуха путем глубокого охлаждения или в результате электролиза воды. Кислород газообразный технический и медицинский поставляют по ГОСТ 5583—68. В зависимости от содержания кислорода и примесей технический газообразный кислород изготовляют трех сортов. Содержание кислорода в первом сорте должно быть не менее 99,7 об.%, во втором — не менее 99,5 об.% и в третьем — не менее 99,2 об.%.

Содержание паров воды в техническом кислороде всех трех сортов не должно превышать 0,005 г/м3, что соответствует точке росы — 63° С. Технический газообразный кислород, получаемый электролизом воды, не должен содержать более 0,7 об. % водорода. Газообразный кислород поставляют в стальных баллонах под давлением 150 или 200 кгс/см2. Баллоны должны соответствовать требованиям ГОСТ 949—57, быть окрашенными в синий цвет с надписью Кислород, нанесенной черной краской. На баллонах с кислородом, полученным электролизом воды, должна быть надпись Кислород электролизный.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Водород применяется при атомно-водородной сварке. Водород не имеет цвета, запаха и является горючим газом. Ввиду того, что смеси водорода с воздухом или кислородом взрывоопасны, при работе с ним необходимо соблюдать правила пожарной безопасности и специальные правила техники безопасности. В зависимости от способа получения технический водород выпускают четырех марок: А, Б, В и Г.

Наиболее чистым является технический водород марки А, полученный электролизом воды. Содержание водорода в нем должно быть не менее 99%, остальное в основном кислород. Технический водород поставляют в стальных баллонах при давлении до 150 ат, резино-тканевых газгольдерах и поч трубопроводам. Баллоны с водородом окрашены в темно-зеленый цвет с тремя красными полосами по окружности.

Азот — бесцветный газ, без запаха, не горит и не поддерживает горение. Азот не растворяется в расплавленной меди и не взаимодействует с ней, а поэтому может быть использован при сварке меди в качестве защитного газа. Согласно ГОСТ 9293—59, азот поставляют четырех сортов: газообразный электровакуумный, газообразный 1-го сорта, газообразный 2-го сорта и жидкий. Содержание азота в этих сортах должно быть соответственно не менее об. %: 99,9; 99,5; 99 и 96. Главной примесью является кислород.

Азот получают из атмосферного воздуха путем его сжижения и ректификации. Газообразный азот транспортируют в стальных баллонах под давлением до 150 ат. Баллоны окрашены в серый цвет с коричневой полосой и надписью желтыми буквами Азот на верхней цилиндрической части. Жидкий азот перевозят в металлических сосудах Дьюара и в транспортных емкостях. При нормальных условиях (давление 760 мм рт. ст. и температура 20° С) 1 кг жидкого азота соответствует 0,86 м3 газообразного азота.

|