Технология электрической сваркиОбщие сведения о сварных соединениях

Требования к сварным соединениям

В зависимости от типа и назначения изделия видоизменяются и конкретизируются требования, предъявляемые к сварным соединениям. Поэтому их нельзя сформулировать в общем виде. Можно лишь утверждать, что любому сварному соединению должна быть обеспечена достаточная работоспособность при минимальной трудоемкости его изготовления. Под достаточной работоспособностью сварного соединения в большинстве случаев подразумевают сохраняемую в течение всего срока эксплуатации необходимую и достаточную прочность, выносливость и устойчивость при заданных виде нагружения и рабочей среде. Прочность сварного соединения определяется механическими свойствами металла шва и околошовной зоны, надлежащей для данных условий согласованностью свойств этих участков и основного металла, стойкостью против перехода в хрупкое состояние, конфигурацией шва и его размерами, наличием и характером дефектов.

Требования к пластическим и прочностным характеристикам металла шва должны быть различными в зависимости от типа соединения и условий работы конструкции. Обычно их задают равными аналогичным свойствам основного металла. Это делают скорее по традиции, чем исходя из обоснованных данных, что не всегда оправдано. Тот же подход (т. е. равноценность соответствующим характеристикам основного металла) сохраняется и в отношении стойкости металлов шва и околошовной зоны против перехода в хрупкое состояние. В большинстве случаев регламентируют или величину ударной вязкости при заданной температуре испытания, или значение критической температуры перехода в хрупкое состояние.

Выполнение указанных требований для литого металла шва и металла околошовной зоны в состоянии после сварки весьма затруднительно и, как правило, требует значительного усложнения технологического процесса и применения специальных сварочных материалов. В некоторых случаях для выполнения таких требований приходится поступаться другими, иногда даже более существенными характеристиками металла шва (стойкость против образования пор и трещин, форма усиления и состояние поверхности шва).

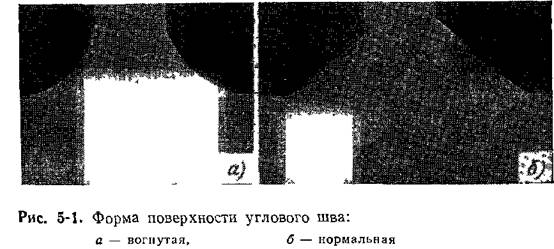

Для стыковых швов в подавляющем большинстве случаев должны быть обеспечены полный провар соединяемых элементов и форма усиления с плавным переходом от основного металла к металлу шва. Наличие плавного перехода от шва к основному металлу положительно сказывается на прочности сварного соединения при динамических нагрузках, изгибе и технологических операциях, связанных с вальцовкой и правкой. Для угловых швов необходимо выдерживать определенные расчетом размеры шва или минимальные размеры, назначаемые по технологическим соображениям. При назначении минимального сечения углового шва по технологическим соображениям исходят из возможности качественного выполнения такого шва в производственных условиях. Если сечение шва, определяемое по расчету, меньше сечения шва, назначаемого по технологическим соображениям, то оно должно быть доведено до величины последнего. Оптимальной считается вогнутая (рис. 5-1, а) или нормальная форма поверхности углового шва (рис. 5-1, б) с плавным переходом к основному металлу.

Плавное очертание поверхности шва предопределяет снижение концентрации напряжений, в результате чего существенно повышается выносливость при вибрационных нагрузках. Выпуклая форма поверхности шва нежелательна из соображений прочности, а также и по экономическим соображениям. При выпуклом шве нерационально расходуется дополнительный металл.

Большое влияние на прочность сварного соединения оказывают трещины, непровары, охрупчивание металла околошовной

Зоны и другие возникающие При сварке дефекты. Поэтому при разработке технологического процесса сварки особое внимание должно быть уделено выбору таких приспособлений, материалов, способов и режимов сварки, при которых минимальна вероятность образования дефектов. В процессе формирования сварного соединения возникают деформации и создается поле остаточных напряжений, которые могут снизить прочность конструкции в целом.

Нарушения размеров и формы сварного соединения, вызванные возникшей в результате сварки деформацией, могут существенно изменить условия его работы и привести к резкому увеличению напряжений. Правка покоробленных при сварке элементов является весьма трудоемкой операцией, резко повышающей стоимость изготовления изделия. Поэтому при разработке технологического процесса сборки и сварки следует стремиться к максимально возможному, исходя из требования сохранения высокого качества, уменьшению сечения швов и ширины околошовной зоны (см. гл. 4). Надлежащее качество сварного соединения может быть достигнуто только при свободном доступе к месту сварки.

|