Технология электрической сваркиСамозащитные проволоки

Проволоки рутил-органического типа предназначены для сварки низкоуглеродистых сталей Сердечник их состоит в основном из рутилового концентрата и алюмосиликатов (полевой шпат, гранит, слюда и др ). В качестве раскислителей использован ферромарганец, а газообразующих — органические материалы (крахмал, целлюлоза). При расплавлении проволок образуются кислые шлаки, содержащие преимущественно окислы титана и кремния Такие шлаки можно отнести к системам Ti02—Si02—А1203 или TiOa—Si02—MgO

Наплавленный металл по химическому составу близок к кипящей или полуспокойной низкоуглеродистой стали и содержит значительное количество водорода, азота и неметаллических включений. Это отрицательно сказывается на механических свойствах металла шва и сварного соединения С увеличением силы тока металл сварочной ванны более интенсивно поглощает газы, главным образом водород и азот. Для предупреждения пористости швов при сварке проволоками этого типа ограничивают силу тока, что снижает производительность сварки.

Проволоки рутилорганического типа обладают удовлетворительными сварочно-технологическими свойствами и в широком диапазоне напряжений дуги обеспечивают получение плотных швов.

Металл швов, выполненных проволоками этого типа, в диапазоне рекомендованных режимов сварки мало склонен к образованию пористости при увлажнении сердечника или наличии ржавчины и окалины на поверхности свариваемого металла. Склонность к пористости повышается при сварке металла с большим содержанием кремния.

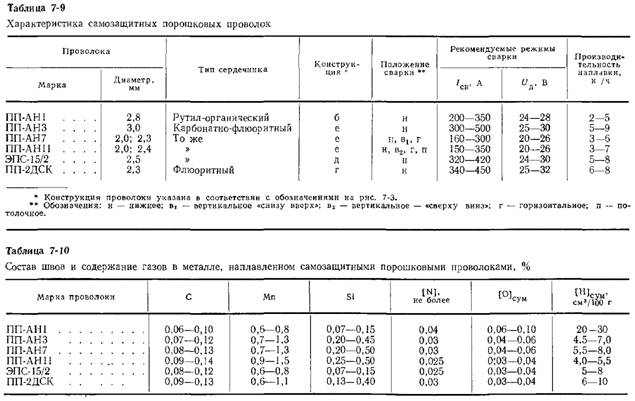

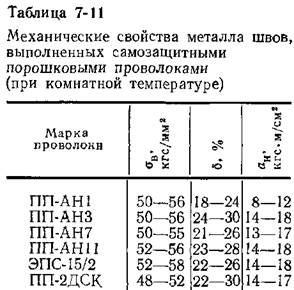

Рутил-органические проволоки ПП-АН1, ПП-1ДСК, ПВС-1Л нашли применение при изготовлении и монтаже неответственных конструкций в строительстве, машиностроении, речном судостроении и т. п. Основные технические данные самозащитной порошковой проволоки ПП-АН1, а также состав и свойства наплавленного металла приведены в табл. 7-9, 7-10 и 7-11. Подобные характеристики имеют и проволоки ПП-1ДСК и ПВС-1Л.

Проволоки карбонатно-флюоритного типа предназначены для сварки ответственных конструкций из низкоуглеродистых и низколегированных сталей. Шлакообразующую часть сердечника составляют флюоритовый и рутиловый концентраты, алюмосиликаты и окислы щелочноземельных металлов. В качестве газообразующих материалов использованы карбонаты кальция, магния и натрия. Раскислителями служат ферромарганец, ферросилиций, ферротитан и ферроалюминий.

Наплавленный металл по составу представляет собой кремне-марганцевую сталь. Содержание газов в нем зависит от состава и конструкции проволок, а также от режимов сварки.

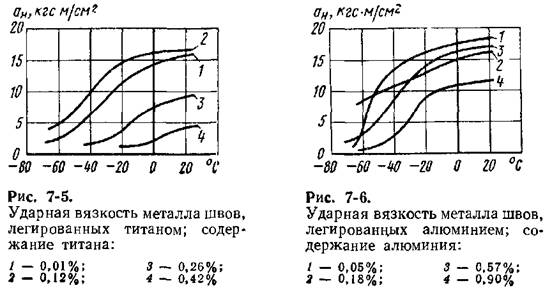

При расплавлении проволок карбонатно-флюоритного типа образуются основные шлаки, составы которых приближенно можно отнести к системам СаО—CaF2—Ti02, CaO—CaF2—А1203, CaO—CaF2-—Si02 и др. Шлаки, образующиеся при сварке проволоками карбонатно-флюоритного типа, плохо защищают расплавленный электродный металл и металл сварочной ванны. Вследствие этого при удлинении дуги в ряде случаев имеет место интенсивное поглощение азота расплавленным металлом. Нейтрализация вредного влияния азота достигается введением в сердечник нитридообразующих элементов — титана или алюминия. При высоких напряжениях дуги в металле швов, легированных титаном и алюминием, фиксируются значительные количества азота в виде нитридов титана или нитридов алюминия, что резко снижает пластические свойства металла (рис. 7-5, 7-6). Недостаточное количество нитрообразующих элементов приводит к образованию пор, поэтому их содержание в металле шва необходимо строго контролировать.

Существенное повышение эффективности защиты металла от воздуха достигается применением проволоки двухслойной конструкции. Снижение поглощения азота расплавленным металлом в этом случае позволяет значительно расширить диапазон напряжений дуги, при которых обеспечиваются удовлетворительные механические свойства металла шва, и отказаться от легирования титаном и алюминием.

Проволоки с сердечником карбонатно-флюоритйого типа требуют тщательного хранения, не допускается их увлажнение, ржавление и наличие слоя волочильной смазки на поверхности. Влага и следы смазки служат источниками водорода, который в дуге интенсивно поглощается расплавленным металлом. Это является причиной образования пор и снижения пластических свойств металла швов. Удаление влаги и следов волочильной смазки путем прокалки проволоки при температуре 250° С позволяет резко снизить содержание водорода и уменьшить склонность к образованию пористости. Существенного уменьшения содержания водорода в металле достигают введением в сердечник фтористого кальция и кремнефтористого натрия. Этому же способствует увеличение вылета проволоки благодаря предварительному ее нагреву. Во избежание образования пористости требуется очистка свариваемого металла от ржавчины и загрязнений.

Сварку порошковой проволокой карбонатно-флюоритного типа выполняют на постоянном токе обратной полярности при питании от источника сварочного тока с жесткой внешней характеристикой

Металл шва хорошо раскислен, содержание газов в нем невелико. Механические свойства металла швов находятся на уровне, достигаемом обычно при сварке электродами фтористо-кальциевого типа. Проволоки карбонатно-флюоритного типа высокопроизводительны и допускают применение большой плотности тока.

|