Практическая вибродиагностика и монтиторингНекоторые выводы.

Статистический анализ показал, что не существует единственного набора критериев оценки состояния оборудования, подходящего не только для класса оборудования (например, одинакового для центробежных агрегатов: для компрессоров, насосов или вентиляторов со сходными мощностными характеристиками и частотой вращения ротора), но даже для типа (например, для различных типов вентиляторов: воздуходувок и дымососов; для различных типов насосов: многоступенчатые или одноступенчатые) и направления измерения вибрации (вертикальное, горизонтальное, осевое). Из —з а различий в конструкции и эксплуатации каждый агрегат имеет свою собственную, несколько отличную от других, характеристику.

Предельные значения при распознавании состояния оборудования могут быть рассчитаны индивидуально для одноименных штатных измерительных точек агрегата, подшипниковых опор, общие по типу агрегата, по группам агрегатов (например, рассортированным по степени их вибронапряженности) или для всего обслуживаемого парка машин. Большая степень "индивидуализации" предельных значений увеличивает чувствительность системы мониторинга, но и лавинообразно увеличивает трудозатраты на их расчет и внесение изменений в базу данных.

Другими словами, применяя индивидуальный набор критериев и предельных значений для оценки состояния агрегата на каждой измерительной точке можно максимально повысить чувствительность системы мониторинга к изменению состояния оборудования, но при этом выполнять огромный объем работы по статобработке виброданных, дополнительным виброизмерениям, описанию и изменению в базе данных параметров анализа и уровней тревог, съедающий львиную долю рабочего времени. В условиях производства этот путь в большинстве случаев нецелесообразен.

Другая крайность — применение единого (единственного) набора критериев и предельных значений для оценки состояния всего парка оборудования предприятия. В этом случае чувствительность системы мониторинга к изменению вибросостояния агрегата хотя и выше, чем при оценке состояния агрегата по общему уровню вибрации, но неоптимальна.

Каждый специалист, исходя из специфики предприятия и собственного опыта, должен выбирать компромиссное решение между трудозатратами на выполнение работ по статобработке виброданных, коррекцией в базе данных критериев, частотных полос и предельных значений с одной стороны, и чувствительностью системы к изменению состояния оборудования с другой.

При развертывании системы вибромониторинга на предприятии или расширении системы на неохваченные мониторингом агрегаты возникает необходимость предварительного выбора критериев, частотных полос и предельных значений в полосах. Приведенное выше исследование имело целью оптимизацию критериев, количества частотных полос предельных значений на начальном этапе вибромониторинга на предприятии.

Частотные полосы вибрации при организации вибромониторинга.

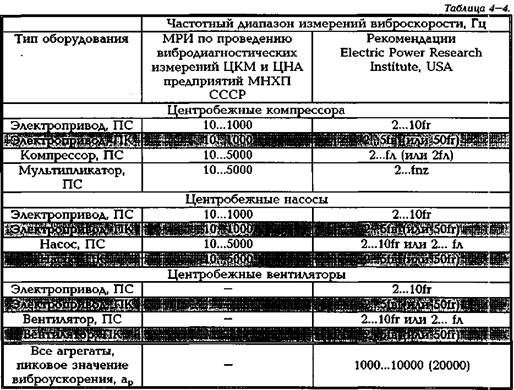

С точки зрения авторов, основанной на приведенном выше исследовании, при выборе критериев и частотных полос для мониторинга состояния роторных агрегатов на начальном этапе (при развертывании системы вибромониторинга) рекомендуется пользоваться данными, приведенными в таблице 4 — 4 (сокращения: ПСА — подшипник скольжения, ПК — подшипник качения).

Для мониторинга вентиляторов, компрессорных и насосных агрегатов с частотой вращения ротора 25...50 Гц и подшипниками скольжения оптимально проводить в частотной полосе с нижним пределом измерений виброскорости 2 Гц (при применении вибродатчиков со щупами от 10 Гц) и верхним пределом, соответствующим либо 10 гармонике частоты вращения ротора, либо лопаточной частоте, в зависимости от того, какое из этих значений больше, либо требованиям РДИ.

Для мониторинга ахрегатов с подшипниками качения верхний предел частотного диапазона измерений виброскорости рекомендуется выбирать приблизительно в пять раз больший, вычисленной частоты дефекта внутреннего кольца подшипника. В большинстве случаев он лежит ниже 50— й гармоники частоты вращения ротора и позволяет включать в анализируемую полосу различные гармоники всех частот дефектов подшипника, либо требованиям РДИ.

Внутри этих интервалов определяют различные частотные полосы, в зависимости от конструктивных особенностей агрегата.

Для всех без исключения агрегатов следует контролировать пиковое значение виброускорения в диапазоне 1000... 10000 (по возможности 20000) Гц.

Количественные предельные значения интенсивности вибрации опор (подшипниковых щитов) роторных агрегатов.

С диагностической точки зрения очевидно, что оптимальным состоянием при эксплуатации агрегатов является отсутствие вибрации опор подшипников, точнее требование, чтобы их уровень был ниже порога чувствительности средств измерений. Однако, при установлении нормативных значений необходимо учитывать реальную возможность их выполнения и затраты, связанные с наладкой оборудования для достижения таких норм.

Установление близости совокупности измеренных вибраций нормальному распределению позволяет в качестве исходных значений при развертывании системы вибромониторинга рассмотреть математические ожидания, дисперсии и доверительные интервалы оценок.

При выборе предельных значений необходимо учитывать требования стандарта ИСО 2372 — обязательного использования шкалы нормо — чисел, составленной от среднего порога чувствительности человека к вибрациям с равным коэффициентом увеличения 1,6. Такие выбираемые интервалы соответствуют ощутимым с точки зрения действия и субъективного восприятия изменениям параметра, а также обеспечивают отсутствие перекрытий в оценках вибрации при суммарной относительной погрешности измерения ±10%.

Согласно указанной шкале нормо —ч исел предпочтительными для назначения нормативных значений являются следующие значения среднеквадратических виброскоростей ...0,45; 0,71; 1,12; 1,8; 2,8; 4,5; 7,1; 11,2; 18,0; 28,0; ... мм/с.

При сопоставлении данной шкалы рекомендуемых нормативных значений математическими ожиданиями среднеквадратических виброскоростей скоростей полученных авторами в результате приведенных выше исследований, естественно получилось совпадение с большинством из действующих стандартов России. Исходя из этого при развертывании программы мониторинга вибрации на предприятии или расширении ее на неохваченные обследованиями агрегаты, когда специалисту неизвестны особенности и характер вибросостояния каждого конкретного агрегата, можно рекомендовать следующие частотные полосы контроля параметров вибрации и коэффициенты и значения для определения допустимых значений в полосах:

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

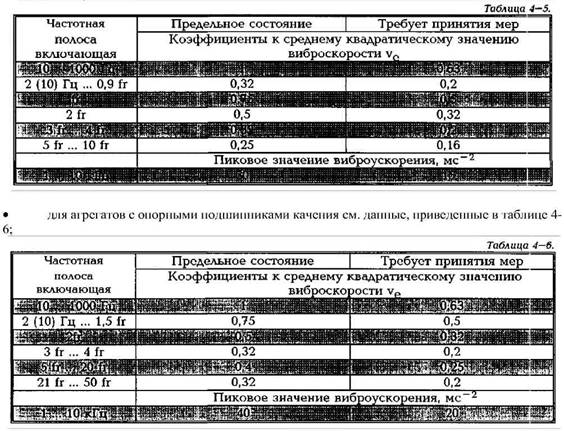

• для агрегатов с опорными подшипниками скольжения см. данные, приведенные в

таблице 4 — 5:

качестве исходной величины допустимых значений для заполнения таблицы выбирается клетка со значением "1". В эту клетку подставляется допустимое значение СКЗ виброскорости, регламентируемое требованиями завода —и зготовителя, отраслевыми РД или стандартами России в зависимости от частоты вращения ротора, высоты оси вращения, мощности, массы ротора или других характеристик агрегата. Значения виброскоростей в остальных клетках таблицы получаются путем умножения коэффициента, помещенного в соответствующей клетке на подставленное в клетку "1" значение.

При возможности авторы настоятельно рекомендуют устанавливать дополнительные частотные полосы контроля вибрации, связанные с газо— и гидродинамическими дефектами (лопаточные частоты), дефектами подшипников качения, дефектами зубчатых соединений и др. Предварительные (начальные) допустимые значения в этих полосах могут быть установлены не выше значений в полосе, включающей 10 гармонику частоты вращения ротора.

В дальнейшем, по мере накопления сведений об особенностях вибрации конкретного оборудования, следует разделить агрегаты по типам и подвергнуть полученные данные статобработке для определения индивидуальных частотных полос и допустимых значений для типа или даже для конкретного агрегата. Только после проведения этой работы достоверность автоматизированной оценки состояния оборудования будет достаточно высока. Опыт показывает, что экономия времени при автоматизированном распознавании состояния оборудования в этом случае с лихвой покрывает трудозатраты на предварительную статобработку.

|