Практическая вибродиагностика и монтиторингДефекты упорных подшипников.

Упорные подшипники воспринимают осевое усилие на ротор и фиксирует осевое положение ротора относительно неподвижной проточной части корпуса и лабиринтных уплотнений компрессоров насосов, турбин и вентиляторов, в электродвигателе — статора и ДР -

Основные причины выхода из строя упорных подшипников (как и опорных) следующие: повышенное давление в осевом направлении из — за нарушений технологических или расчетных режимов, у компрессоров из —з а износа уплотнений думмиса при повышенной вибрации (вызванной другими причинами); нарушение подачи масла и качества масла; загрязнение подшипников; дефекты сборки и подгонки; эксплуатационный износ; мгновенный выход из строя при попадании в компрессор даже небольших количеств жидкости.

Дефекты сборки и подгонки подшипников включают в себя:

перекос по вертикали или горизонтали поверхности вкладыша опорного подшипника относительно упорного диска, перекос вкладыша при креплении крышки подшипника: в этих случаях шейка ротора работает по кромке вкладыша и рабочие колодки только частью комплекта;

угловое смещение упорного диска, корпуса упорного подшипника, вызывает вибрацию в осевом направлении;

нарушение величины номинального осевого зазора в подшипнике (как правило в пределах 0,25...0,35 мм) вызывает вибрацию в осевом направлении;

неудовлетворительная площадь контакта (прилегание не менее 70%) вызывает вибрацию в осевом направлении и рост температуры в подшипнике.

Ослабление крепления деталей упорного подшипника вызывает вибрацию в осевом направлении и имеет диагностические признаки нарушений жесткости и рассматривается в соответствующей главе.

В большинстве случаев дефекты упорных подшипников вызывают увеличение вибрации в осевом направлении, при этом нередко наблюдается рост температуры.

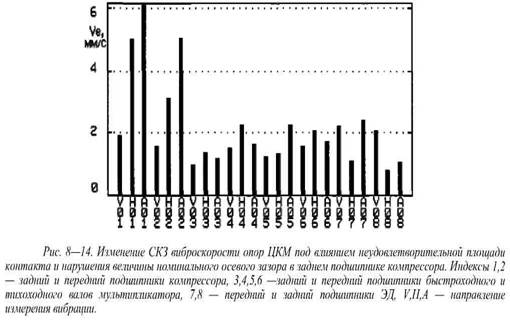

В качестве примера можно привести следующий . При выводе из ремонта компрессорного агрегата в процессе испытаний была обнаружена вибрация, превышающая допустимые значения, установленные для длительной эксплуатации агрегата. На рис. 8—14 приведено распределение вибрации по подшипниковым опорам компрессорного агрегата. Легко заметна преобладающая вибрация компрессора в осевом и горизонтально — поперечном направлениях.

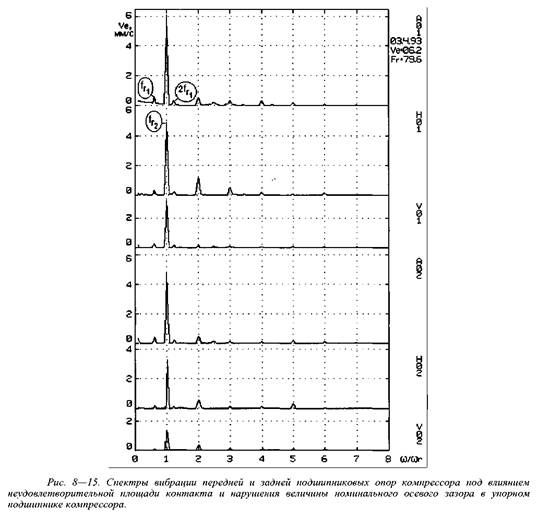

(79,6 Гц) в осевом и чуть меньше в горизонтально — поперечном направлениях (рис. 8—15)) скорее говорит в пользу дефекта упорного подшипника, хотя на практике подобная картина встречается, как говорилось выше, и при других дефектах. (79,6 Гц) в осевом и чуть меньше в горизонтально — поперечном направлениях (рис. 8—15)) скорее говорит в пользу дефекта упорного подшипника, хотя на практике подобная картина встречается, как говорилось выше, и при других дефектах.

Важнейшим диагностическим признаком в этом случае оказался рост температуры упорного подшипника, величина которой достигала уровня, отграничивающего срок эксплуатации агрегата.

Поскольку температура упорного подшипника достигала предельно допустимого значения и наблюдалась преобладающая вибрация па частоте вращения ротора компрессора, особенно на задней подшипниковой опоре в осевом направлении предположили наличие дефекта сборки и подгонки упорного подшипника компрессора, а точнее нарушение величины номинального осевого зазора в подшипнике и/или неудовлетворительную площадь контакта. Агрегат был остановлен и проведена ревизия подшипника, в результате которой были обнаружены обе причины: в частности, прилегание поверхностей составляло примерно 60% площади. После устранения дефекта и пуска агрегата в эксплуатацию уровень вибрации снизился до 2,5 мм/с .

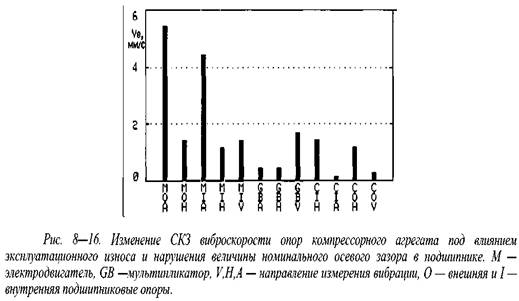

Иллюстрацией эксплуатационного износа и нарушения величины номинального осевого зазора в подшипнике может служить следующий пример.

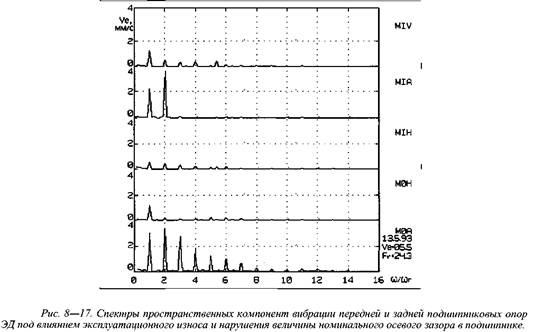

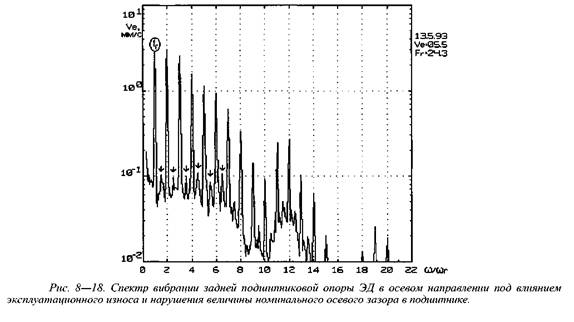

Распределение вибрации по опорам компрессорного агрегата приведено на рис. 8—16. Вибрация опор ЭД в осевом направлении значительно превышает вибрацию других опор агрегата.

помеченных на графике спектра помеченных на графике спектра

вертикальными стрелками. Все эти факты говорят о возможном нарушении осевого зазора в упорном подшипнике и его эксплуатационном износе.

В процессе проведения обследования остановленного агрегата и его дальнейшего ремонта эти дефекты были установлены и устранены.

После вывода агрегата из ремонта при полной нагрузке уровень вибрации ЭД не превышал 1,5 мм/с .

|