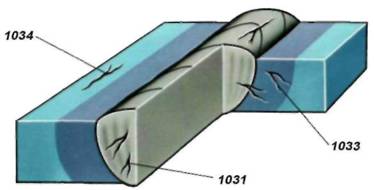

Дефекты сварных швов и соединенийРадиальные трещины (103; Е)

Трещины, радиально расходящиеся из одной точки Могут располагаться в металле сварного шва (1031), в зоне термического влияния (1033), в основном металле (1034). Трещины этого типа, расходящиеся в разные стороны, известны как звездоподобные

Недопустимы, так как при действии рабочих нагрузок являются очагом развития разрушения конструкции

Внешние признаки: радиальные горячие трещины (1031) имеют на изломе желтовато-оранжевый оттенок; холодные трещины (1033) - чистый, блестящий вид кристаллов; трещины в основном металле (1034) - цвет металла. Дефект хорошо виден невооруженным глазом или через лупу небольшого (2-4х) увеличения при визуальном контроле.

Процесс возникновения:

горячие трещины образуются в результате силового воздействия сварочных напряжений по границам кристаллов, омываемых легкоплавкими эвтектиками;

холодные трещины образуются в результате разрыва хрупких кристаллов в зоне термического влияния под действием сварочных напряжений;

трещины в основном металле образуются как дефекты изготовления металла.

Причины возникновения

горячие трещины (1031) возникают в металле шва под действием растягивающих сварочных напряжений, когда металл шва находится в тверд о- жидком состоянии;

радиальные холодные трещины (1033) возникают в твердом металле околошовной зоны, где образуются хрупкие закалочные структуры, которые разрушаются под действием про дольных и поперечных сварочных напряжений;

трещины в основном металле (1034) образуются под действием термического цикла сварки.

Способы предепреждения

Перед сваркой:

применять металлы и сварочные материалы с пониженным содержанием серы, фосфора, углерода;

использовать технологические процессы сварки, обеспечивающие минимальный уровень сварочных напряжений;

применять кондукторы и прижимные приспособления, снижающие уровень сварочных напряжений

Во время сварки:

необходимо применять способы и приемы, снижающие остаточные

сварочные напряжения;

формировать шов оптимальных размеров;

применять режимы сварки, обеспечивающие уменьшение размеров кристаллов и деформацию сварного соединения.

После сварки:

дать остыть металлу сварных швов конструкции, не вынимая ее из сборочного приспособления.

Способ устранения

Место образования трещины удалить шлифовальным инструментом. Образовавшуюся полость заварить заново.

|