Химикаты из древесиныТехника и технология гидролиза

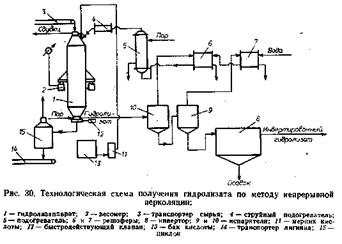

В практике гидролизного производства повсеместное применение получил метод перколяционного гидролиза, предложенный Шоллером в 1926—1928 гг. и впервые осуществленный в промышленном масштабе в СССР. Гидролиз проводится разбавленной серной кислотой концентрацией 0,2—1 %, при температуре 180— 190° С и давления 1 —1,5 МПа без регенерации кислоты. Характерной особенностью метода является периодичность загрузки сырья и непрерывность перколяции кислоты, заключающейся в Том, что разбавленная свежая кислота концентрацией 0,5 % при температуре 180-—190 "С непрерывно фильтруется через слой измельченного растительного сырья и образовавшиеся в результате гидролиза сахара и другие продукты переходят в раствор и вместе с ним непрерывно удаляются из реакционного пространства. Удельный раствор кислоты, содержащий сахара и другие продукты распада растительного сырья, называют гидролизатом. Упрощенная технологическая схема получения гидролизата показана на рис. 30.

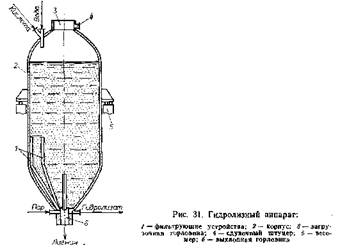

Гидролиз растительного сырья проводят в стационарных гид-ролизаппаратах, работающих под давлением. В промышленности применяют гидролизаппараты вместимостью от 18 до 160 м3, изготавливаемые в последнее время из кислотоупорной стали. Гид-ролизаппарат (рис. 31) представляет собой вертикальный цилиндрический стальной сосуд сварной конструкции со сферической верхней и конической нижней частями. Сферическая часть заканчивается загрузочной горловиной, закрываемой крышкой. Нижний конус оснащен выхлопным устройством для удаления лигнина после окончания процесса варки сырья. В верхней части аппарата имеются штуцера для подачи варочной кислоты, сдувки паров воздуха и газов и для присоединения контрольно-измерительных приборов.

В нижнем конусе гидролизаппарата устанавливают фильтрующие устройства для отделения гидролизата от лигнина. Они состоят из кислотоупорных труб, на поверхности которых выполнены отверстия диаметром 4 мм. На рис. 31 показано расположение фильтрующих устройств с вертикальной перколяцией кислоты. Примерно в середине цилиндрической части имеются две опорные лапы. Одну лапу устанавливают на две шарнирные опоры, опирающиеся на датчик манометрического весомера, а вторую закрепляют на шарнирной опоре.

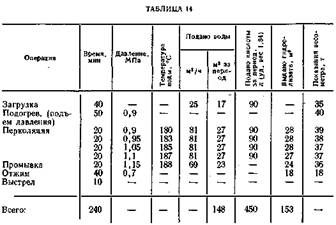

Процесс гидролиза состоит из операций загрузки в аппарат измельченного сырья, закачки кислоты, подогрева содержимого аппарата, собственно перколяции, промывки лигнина водой, отжима остатка гидролизата и удаления. лигнина из гидролизаппарата.

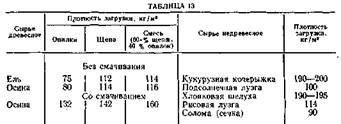

Загрузка измельченного сырья в гидролизаппарат производится специальным транспортером. Масса загружаемого сырья, зависящая от его происхождения, вида, гранулометрического состава, влажности и других факторов, существенно влияет на производительность гидролизаппарата. В табл.13 приведены данные плотности загрузки основных видов растительного сырья.

Как видно из табл. 13, плотность загрузки повышается при совместной загрузке щепы с опилками, а также при смачивании сырья. Этими приемами пользуются в производстве и наиболее часто совмещают загрузку сырья с закачкой кислоты. При этом плотность загрузки опилок возрастает на 8—10 %, а щепы на 3 %. Закачку серной кислоты, предварительно смешанной с водой в необходимом соотношении в смесителе, производят одновременно с загрузкой сырья в гидролизаппарат.

Нагрев содержимого гидролизаппарата и подъем давления до заданного значения осуществляют подачей острого пара через нижний штуцер аппарата. В процессе нагрева и подъема давления производят 2—3 сдувки парогазовой смеси для удаления воздуха и летучих продуктов. В зависимости от принятого режима содержимое подогревается до 140—160°С в течение 30—60 мин. В этих условиях начинается процесс гидролиза, и значительная часть гемицеллюлоз успевает перейти в раствор.

После достижения заданных значений температуры и давления начинается процесс перколяции. Эта операция включает подачу горячей воды и серной кислоты через смеситель и одновременный отбор гидролизата из нижней части гидролизаппарата. В течение периода перколяции согласно принятому режиму изменяется расход серной кислоты, воды, температура и скорость отбора гидролизата. Это связано с тем, что по мере гидролиза снижается содержание Сахаров в сырье и происходит его усадка. Количество отбираемого гидролизата за варку характеризуется гидромодулем выдачи гидролизата, под которым понимают отношение объема отобранного гидролизата к массе загруженного абсолютно сухого сырья (м3/т). Отбор гидролизата осуществляют до достижения определенной массы в гидролизаппарате, определяемой весомером.

Перед завершением гидролиза подачу кислоты прекращают и осуществляют промывку лигнина горячей водой. Затем отключают подачу воды и остатки ее отжимают. Эту операцию называют сушкой.

Для удаления лигнина из гидролизаппарата снижают давление до 0,6—0,7 МПа сдувкой пара. Затем открывают быстродействующий клапан нижней горловины гидролизаппарата, и лигнин устремляется по выдувной трубе в циклон. Выгрузка, или выстрел, продолжается несколько десятков секунд. В циклоне погашается живая сила массы и отделяется лигнин от паров самоиспарения. Пары отводятся через центральную выхлопную трубу в атмосферу, а лигнин сосредоточивается на днище циклона, из которого он удаляется вращающимся выгребным механизмом через разгрузочные отверстия в днище. Лигнин грузят на транспортные средства и вывозят по назначению.

Подача серной кислоты в смеситель производится по программе насосом через мерник, который питается от расходного бака по самотечному кислотопроводу.

Гидролизат, отбираемый в процессе перколяции и отжима из нижней части каждого гидролизаппарата, транспортируется через индивидуальный трубопровод к коллектору и далее поступает на испарительное охлаждение. Охлаждение гидролизата производится ступенчато в двух или трех последовательно соединенных испарителях. Давление в испарителях снижается от одной ступени к другой так, что из последнего испарителя гидролизат стекает с температурой около 100°С и при атмосферном давлении. Пары "самоиспарения гидролизата направляют в решоферы для конденсации и нагрева воды, идущей на перколяцию. При правильном ведении режима с использованием регенерированного тепла путем теплообмена можно нагреть воду до 145 °С. До температуры 180— 190 °С вода последовательно нагревается в подогревателе, а затем в струйном водоподогревателе.

В промышленности применяется несколько режимов гидролиза в зависимости от профиля завода и повышения требований к биологической доброкачественности гидролизатов. В табл. 14 приводится один из применяемых режимов гидролиза для дрожжевого производства в гидролизаппарате вместимостью 70 м3.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Ступенчатый гидролиз широко применяется на заводах при переработке сырья, содержащего большое количество легкогидролизуемых пентозанов (кукурузной кочерыжки, хлопковой, овсяной и рисовой шелухи, подсолнечной лузги и древесины лиственных пород), с целью раздельного получения пентозных и гексозных гидролизатов. Из пентозных гидролизатов, которые при такой технологии сохраняются в большей степени, получают ксилит, а из гексозных — дрожжи или этиловый спирт.

Доброкачественность гидролизатов при получении ксилита достигается проведением гидролиза в две ступени. Первая ступень (облагораживание) проводится с перколяционной промывкой растительного сырья горячей водой (100°С) с целью удаления дубильных веществ, пектинов, жиров, смол, растворимого лигнина и других веществ. На этой.: ступени растворяется около 10 % исходного сырья. После облагораживания сырье освобождается от избытка воды, и начинается пентозный гидролиз с помощью 3 %-ной серной кислоты при ПО—130°С в течение 3 ч. Концентрация пентозных Сахаров в гидролизате достигает 6%, его доброкачественность 65—68%. Для достижения доброкачественности 98—99 % гидролизат подвергают очистке. Гидрированием пентозных гидролизатов водородом получают ксилит. Каталитическое гидрирование протекает при температуре 120 "С в реакторах, через которые пропускается гидролизат с водородом. Выход товарного ксилита составляет около 75"% сухих веществ гидрированного гидролизата.

В производстве фурфурола исходным сырьем являются те же растительные отходы, что и при производстве ксилита. Технология его производства основана на отгонке образующегося фурфурола с водяным паром при проведении гидролиза по специальному режиму. Перед гидролизом сырье смешивается с серной кислотой концентрацией 10—15% в смесителе при гидромодуле 0,2—0,3 и поступает в гидролизаппарат. Подачей острого пара содержимое гидролизаппарата подогревается до температуры 160— 170°С и затем выдерживается при этой температуре 2—3 ч. В этих условиях содержащиеся в растительном сырье пентозаны гидро-лизуются до пентоз и уроновых кислот, которые превращаются в фурфурол. Образовавшийся фурфурол смешивается с водяным паром и уносится из гидролизаппарата в Конденсационную систему. После конденсации паров фурфурольный. к онденсат с содержанием 3—4 % фурфурола очищается от примесей и превращается в товарный продукт. Остаток растительного сырья после отгонки фурфурола состоит главным образом из целлюлозы и лигнина. Этот остаток подвергается обычному перколяционному гидролизу при температуре 180—190 "С с разбавленной серной кислотой концентрацией 0,7—1 %. Образующийся при этом гексозный гидролизат после очистки и нейтрализации используется для выращивания дрожжей.

Заслуживает внимания режим гидролиза с замкнутым циклом водопользования, который осваивается гидролизными заводами. Такой режим гидролиза направлен на снижение объемов сточных вод и охрану окружающей среды и предусматривает использование на гидролиз вместо чистой воду производственных стоков (в частности на Кировском биохимическом заводе), состоящую из дрожжевой бражки, фурфурольного лютера и конденсата выпарных станций.

Выход фурфурола например, из 1 т хлопковой шелухи составляет 68—85 кг, из 1 т подсолнечной лузги 58—70 кг. Около 90 % всего выпускаемого фурфурола производят по прямому методу, а остальные 10 % приходятся на фурфурол гидролизно-дрожжевых и гидролизно-спиртовых заводов.

|