Технология электрической сварки металлов и сплавов плавлениемАппаратура для сварки неплавящимся электродом

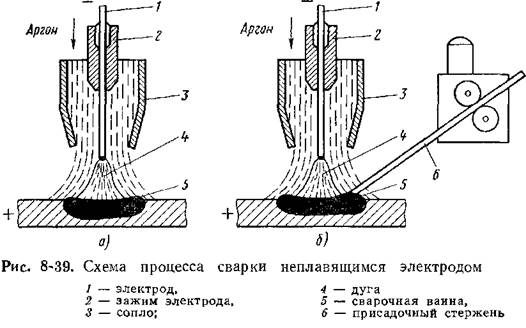

Схема процесса сварки неплавящимся электродом показана на рис. 8-39, а. В качестве электрода / применены стержни из вольфрама, графита или других тугоплавких электропроводных материалов. Сварка происходит в газовой среде, которая защищает зону сварки и разогретый электрод от контакта

с воздухом и которая вследствие ионизации создает условия для устойчивого существования дугового разряда. Как правило, сварку неплавящимся электродом ведут в инертном газе и только при графитовом электроде применяют углекислый газ.

Шов при сварке неплавящимся электродом образуется за счет оплавления кромок. В тех случаях, когда форма и размеры шва этого требуют, используют высокую температуру сварочной ванны 5 для оплавления присадочного стержня 6 (рис. 8-39, б).

Сварку неплавящимся электродом выполняют на постоянном или переменном токе. Особенности горения дуги переменного тока обусловлены различными физическими свойствами электрода и изделия. В полупериоде, когда катодом является нагретый вольфрам, дуга вследствие значительной термоионной эмиссии возбуждается при низком напряжении. В следующий полупериод, когда катодом является холодный металл (например, алюминий А1) с ничтожной термоионной эмиссией, возбуждение дуги требует значительного пика напряжения. В результате кривая напряжения имеет несимметричную форму, что, в свою очередь, приводит к появлению в сварочной цепи постоянной составляющей тока.

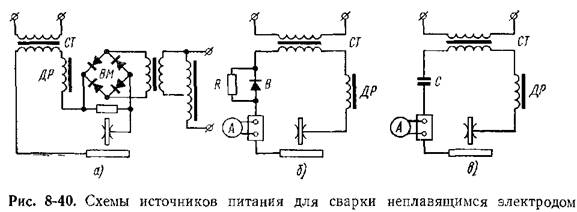

Наличие постоянной составляющей отражается на качестве сварного шва (ухудшаются условия разрушения пленки на поверхности металла, нарушается устойчивость горения дуги) и на работе трансформатора (повышается намагничивающий ток, снижается коэффициент мощности и др.). Поэтому источники переменного тока для сварки неплавящимся электродом содержат кроме сварочного трансформатора СТ (рис. 8-40), дросселя насыщения Др, осциллятора для первоначального возбуждения дуги также и генератор импульсов для повторного возбуждения дуги и блок подавления постоянной составляющей сварочного тока.

Полностью или частично устранить постоянную составляющую тока можно путем включения в сварочную цепь: 1) источника постоянного тока с э. д с, направленной встречно постоянной составляющей напряжения дуги. В качестве источника тока используется блок полупроводниковых вентилей ВМ (рис. 8-40, а), питаемый от регулируемого автотрансформатора; 2) вентиля, зашунтированного сопротивлением (рис. 8-40, б), Вентиль В пропускает ток в те полупериоды, когда катодом является изделие. В других полупериодах величина тока в цепи ограничивается сопротивлением R. Это сопротивление регулируется для компенсации постоянной составляющей на различных режимах; 3) емкости С и индуктивности Др (рис. 8-40, в); этот способ получил наибольшее распространение; его преимущество — отсутствие активных потерь и увеличение cos ф.

Для постоянного тока при сварке неплавящимся электродом благодаря отсутствию смены полярности процесс отличается высокой устойчивостью.

При сварке неплавящимся электродом применяются выпрямители, преобразователи или трансформаторы с падающими внешними характеристиками.

Сварку неплавящимся электродом выполняют вручную, полуавтоматически (механизирована подача присадочной проволоки) или автоматически, когда механизированы передвижение электрода и, при необходимости, подача присадочной проволоки.

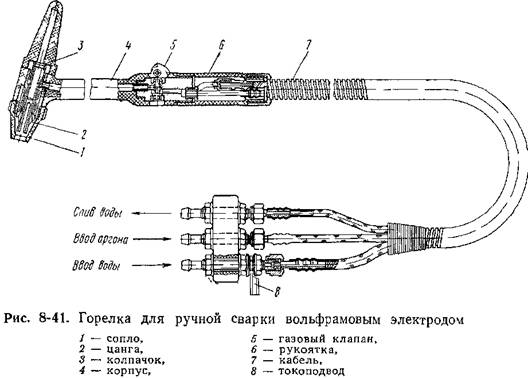

Горелка для ручной сварки (рис. 8-41) содержит систему охлаждения (водяную или воздушную), электрод, закрепленный в токоподводящей цанге 2, размещенный в пространстве, ограниченном газозащитным соплом /. Диаметр электрода выбирают в зависимости от номинальной величины сварочного тока.

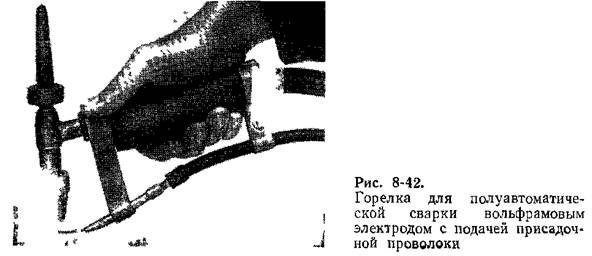

При сварке с присадочной проволокой последняя подается по гибкому направляющему каналу так, как это имеет место в шланговых полуавтоматах для плавящегося электрода (рис. 8-42) Проволока электрически изолирована от сварочного напряжения дуги. Скорость подачи присадочной проволоки выбирают в соответствии с ее диаметром и мощностью дуги. Поскольку проволока поступает в ванну по касательной к поверхности

свариваемой детали, желательно режим сварки выбрать таким образом, чтобы скорость сварки и скорость подачи присадочной проволоки были равными. В этом случае оператор как бы опирается на конец подаваемой проволоки, контролируя при этом скорость движения горелки.

Часто сварщики подают присадочный материал вручную, прутками.

Автоматическая сварка неплавящимся электродом сводится к перемещению сварочной горелки или изделия по заданной траектории с заданной скоростью. Подача вольфрамового электрода вследствие незначительного его расхода (порядка сотых долей

грамма на 1 м шва), как правило, не механизируется.

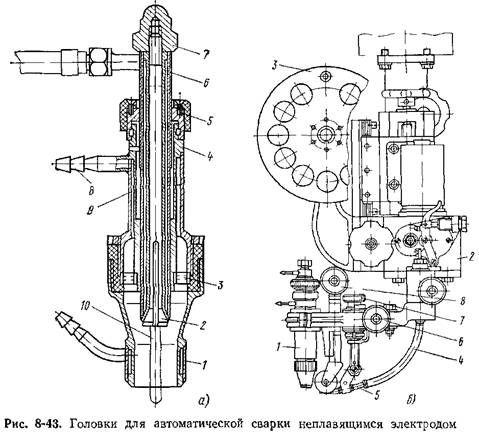

На рис 8-43, а представлена схема горелки для механизированной сварки вольфрамовым

электродом. Электрод 10 зажат в токоподводящей

цанге 2 при помощи маховика 7. Для изменения положения электрода относительно сопла 1 служит маховик 5, при вращении которого охлаждаемая проточной водой обойма 6 передвигается в корпусе 4. Цанга 2— сменная деталь, предназначенная для электродов определенного диаметра. Газ поступает через штуцер 8 по зазору между обоймой и корпусом 9.

Требования к конструкции сопл и характеру истечения газа при сварке неплавящимся электродом такие же, как и при сварке плавящимся электродом, однако отсутствие брызг позволяет широко применять керамические сопла и газопроницаемые сеточные вкладыши 3 (газовые линзы) для получения ламинарного потока газа.

При сварке неплавящимся электродом качество шва в большой степени зависит от величины дугового промежутка. В большинстве случаев достаточно применения ручных корректоров или механических копирных устройств, аналогичных ранее описанным. Когда дуговой промежуток должен соблюдаться с большой точностью, применяют автоматические регуляторы, реагирующие на изменение напряжения дуги, интенсивность ее светового излучения или на изменение расстояния между изделием и электро. магнитным щупом.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Автоматическую сварку с подачей присадочной проволоки выполняют головками (рис. 8-43, б), снабженными кроме горелки 1 механизмом 2 подачи проволоки, катушкой 3, направляющим шлангом 4 с наконечником 5 и системой корректоров 6—8. Последние определяют положение наконечника 5 относительно горелки 1. В ряде случаев для надежного прижатия проволоки к свариваемым кромкам служит ролик. Иногда по технологическим соображениям (например, для повышения производительности сварки или наплавки) присадочную проволоку предварительно подогревают при помощи твч или пропусканием через участок проволоки электрического тока.

Для сварки неплавящимся электродом используют сварочный трактор АДСВ-2, предназначенный для сварки в аргоне нержавеющих, жаропрочных и конструкционных сталей толщиной 0,8— 4 мм и алюминиевых и магниевых сплавов толщиной 1—6 мм на силе тока до 400 А. Диаметр вольфрамового электрода 1—6 мм, диаметр присадочной проволоки 1—2,5 мм.

В аппаратах для сварки неплавящимся электродом механизмы подачи присадочной проволоки и ходовые механизмы имеют принципиально такую же конструкцию, как аналогичные устройства для сварки плавящимся электродом. В этих аппаратах электрическая схема обеспечивает зажигание дуги пробоем дугового промежутка высокочастотной дугой осциллятора и заварку кратера при прекращении сварки путем постепенного уменьшения силы сварочного тока. Подача защитного газа начинается до начала сварки и прекращается через несколько секунд после ее окончания, т. е. после остывания вольфрама.

Головки для сварки графитовым электродом в связи с более высоким расходом графита, чем вольфрама (около 1 мм в минуту), снабжены механизмами подачи электрода. Поскольку при графитовом электроде дуга обладает повышенной эластичностью, электрод подают вручную или электроприводом периодического или непрерывного действия.

|