Технология электрической сварки металлов и сплавов плавлениемАппаратура для сварки дугой, сжатой газовым потоком

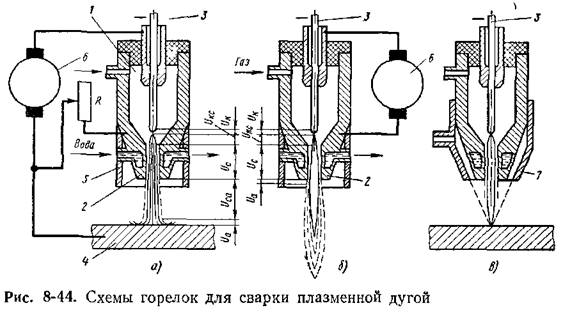

При обычной дуговой сварке дуга горит свободно между электродом и изделием. Однако если при помощи каких-либо приемов не дать возможность дуге занять ее естественный объем, принудительно сжать ее, то температура дуги значительно повысится. В частности, можно ограничить диаметр столба дуги, пропустив ее через сопло малого диаметра (рис. 8-44, а). При этом плазмообразующий газ, который подается в камеру 1 горелки, вытекая через сопло 2, сжимает дугу. Часть газа, проходя через столб дуги, нагревается, ионизируется и выходит из сопла в виде

плазменной струи. Наружный слой, омывающий столб дуги, остается относительно холодным и создает электрическую и тепловую изоляцию между дугой и соплом, предохраняя его от разрушения. Способ сварки сжатой дугой часто называют также плаз-менно-дуговой сваркой.

Поскольку дуга горит между электродом 3 (катод) и изделием 4 (анод), это дуга прямого действия. При другой разновидности процесса (рис. 8-44, б) дуга горит между электродом 3 и соплом 2. Нагретый и в значительной мере ионизированный газовый поток выдувается из сопла горелки в виде яркого, концентрированного пламени — это дуга косвенного действия.

В связи с высокой скоростью истечения высокотемпературная струя частично увлекает с собой в зону сварки газы из окружающей атмосферы. Поэтому в большинстве случаев нужна дополнительная защита зоны сварки газом, подводимым через газозащитное сопло 5. На рис. 8-44, а, б показана схема подключения электродов и плазмообразующих сопл к источнику питания 6. В горелках прямого действия непосредственное возбуждение дуги между электродом и изделием через узкий канал сопла осуществить трудно. Поэтому при помощи осциллятора или угольного стержня возбуждается вспомогательная дуга между электродом и соплом, которая питается от того же источника, через ограничивающее сопротивление R, а затем, как только разогретая струя коснется изделия, автоматически зажигается основная дуга и выключается вспомогательная.

Плазменную дугу постоянного тока можно представить в виде ряда участков, последовательно расположенных вдоль ее оси. Дуга прямого действия состоит из катодной области £/к, досопло-вого (0КС), внутрисоплового (f/c), засоплового (£/са) участков столба и из анодной области (£/а). Соответственно напряжение дуги является суммой падений напряжения на этих участках.

Аналогична структура дуги косвенного действия, однако она не имеет засоплового участка. Вольт-амперная характеристика плазменной дуги при прочих равных условиях имеет такую же конфигурацию, как и характеристика обычной дуги.

По сравнению с обычной дугой плазменная дуга имеет ряд дополнительных характеристик, позволяющих воздействовать на режим сварки. К этим характеристикам относятся диаметр сопла, расход и состав газа, в значительной мере влияющие на напряжение и температуру дуги, а следовательно, на положение вольт-амперной характеристики по отношению к координатным осям. Чем интенсивнее обжата дуга, тем выше ее напряжение и тем меньше сила тока, при которой вольт-амперная характеристика переходит в независимую или даже возрастающую.

Таким образом, напряжение сжатой дуги зависит от конструктивных размеров элементов горелки-плазмотрона: диаметра сопла, расстояния между электродом и соплом, длины сопла, силы тока дуги, состава и расхода рабочего газа, величины расстояния от торца сопла до изделия и, наконец, от внешней характеристики источника питания. В обычных источниках питания для дуговой сварки сила тока уменьшается с увеличением напряжения дуги, причем величина отклонения зависит от разности динамических сопротивлений дуги и источника. При автоматической сварке плавящимся электродом такая зависимость обеспечивает возможность саморегулирования длины дуги.

В дуговых процессах с неплавящимся электродом изменение силы тока при изменении напряжения дуги приводит к неравномерности глубины проплавления металла и нарушению стабильности процесса. Поэтому при плазменно-дуговой сварке оптимальными внешними характеристиками источника питания являются крутопадающие или даже вертикальные характеристики, позволяющие значительно изменять напряжение при постоянстве силы тока. Источники питания с вертикальными характеристиками появились сравнительно недавно, применительно к плаз-менно-дуговым процессам металлов.

Существует специальное оборудование для ручной и механизированной плазменно-дуговой сварки и наплавки. Оно отличается от ранее описанных сварочных устройств конструкцией горелки-плазмотрона. Существует множество горелок, отличающихся конструкцией электрода-катода (стержневой, полый, дисковый), способом охлаждения (водой, воздухом), способом стабилизации дуги (газом, водой, магнитным полем), родом тока, составом плаз-мообразующей среды и т. д.

Поскольку эффективность использования мощности плазменной дуги связана с ростом напряженности внутрисопловой части столба дуги, лимитирующим и наиболее нагруженным элементом горелки является сопло. В плазмотронах косвенного действия величина тока ограничена величиной максимально допустимой тепловой нагрузки на сопло (выше которой оно разрушается) и явлением шунтирования дуги в канале сопла, а в плазмотроне прямого действия — возникновением двойной дуги при электрическом пробое прослойки газа. Как правило, сопла изготовляют из материала с повышенной теплопроводностью (чаще всего из меди) и охлаждают водой. Сопла малоамперных горелок могут иметь воздушное охлаждение. Формирующие сопла являются сменными элементами горелок и поэтому должны быть, по возможности, простыми и дешевыми.

Для лучшей стабилизации плазменной дуги желательно, чтобы рабочий газ поступал по винтовой линии, для чего многие горелки снабжены завихрителями.

К соплам для газовой защиты 5 (см. рис. 8-44, б) предъявляют те же требования, что и для горелок, предназначенных для сварки обычной дугой. С увеличением скорости истечения плазменной струи нарушается ламинарность потока. Кроме того, в засопловом участке степень обжатия столба дуги уменьшается В связи с этим в последние годы получают все большее распространение горелки с вторичным фокусирующим и защитным потоком газа (рис. 8-44, в). Газ подается под углом к оси горелки и как бы омывает столб дуги, интенсивно охлаждая его, благодаря чему при удалении от сопла несколько уменьшается диаметр столба дуги. При этом высокая концентрация плазменного потока достигается при сравнительно малой скорости истечения. Такие горелки, называемые иглоплазменными или микроплазменными, позволяют получить остроконечную плазменную дугу в области малых токов (0,5—30 А).

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

|