Технология электрической сварки металлов и сплавов плавлениемАппаратура для дуговой наплавки

Наплавку изношенных поверхностей или нанесение слоев с определенными свойствами на новые детали можно осуществлять обычными сварочными аппаратами либо аппаратами, специализированными для выполнения определенных технологических приемов. - При наплавке больших поверхностей задача заключается в получении широкого слоя за один проход. Для этой цели выполняют наплавку гребенкой — параллельно расположенными электродами, подаваемыми в зону наплавки многоэлектродными механизмами (см., например, рис. 8-46).

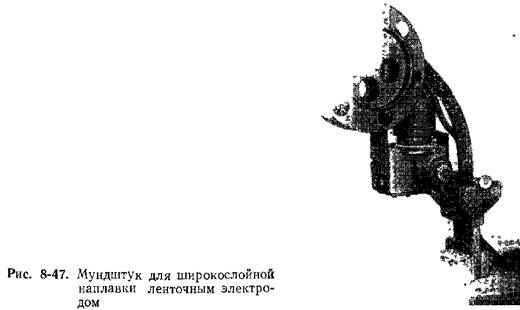

Наплавочная головка может быть снабжена механизмом, совершающим поперечные движения при перемещении электрода в направлении наплавки. Наплавку широкого слоя можно осуществить путем применения ленточного электрода (сплошного или

порошкового). Головка для наплавки лентой содержит два широких цилиндрических подающих ролика с прямолинейной накаткой или насечкой и подпружиненные токоведущие шины с контактирующими планками (рис. 8-47). Поворачивая головку вокруг оси, совпадающей с направлением подачи ленты, получают наплавленный слой разной толщины.

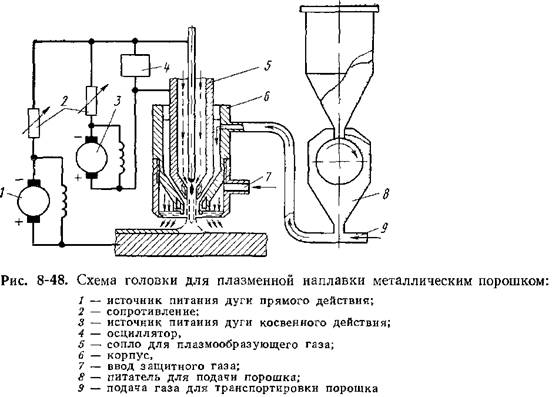

Весьма совершенным методом нанесения различных покрытий является наплавка и напыление плазменной дугой (рис. 8-48). Наплавляемый металл, приготовленный в виде мелкогранулиро-ванного порошка, подается при помощи дозатора и газовой струи в зону плазменной дуги, где порошок нагревается и расплавляется. Плазмообразующий газ переносит подогретые частицы на обрабатываемое, обогретое плазменной дугой изделие. Защита наплавленного слоя от воздействия окружающей среды обеспечивается потоком инертного газа.

В настоящее время выпускаются универсальные и специализированные аппараты для полуавтоматической и автоматической наплавки (табл. 8-7).

|