Технология электрической сварки металлов и сплавов плавлениемТитан и его сплавы

Среди новых конструкционных металлов весьма перспективны титан и сплавы на его основе, которые имеют два основных преимущества по сравнению с другими материалами: высокую удельную прочность (т. е. прочность, отнесенную к плотности) вплоть до температур 450—500° С и отличную коррозионную стойкость во многих агрессивных средах. Непрерывно расширяются области применения титана и титановых сплавов в химическом машиностроении, авиапромышленности и других отраслях производства.

Весьма чистый титан (названный по способу его получения иодидным) находит ограниченное применение, например, в радиоэлектронике.

Технический титан содержит примеси внедрения, в том числе газы — кислород, азот и водород, которые в разной степени повышают прочность и снижают пластичность и вязкость металла. В сварных швах они вызывают образование холодных трещин,

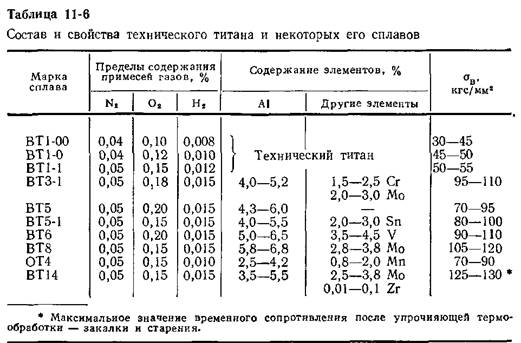

Поэтому свариваемый технический титан должен содержать ограниченное количество примесей •—газов (табл. 11-6). За последние годы металлургическая промышленность освоила изготовление из технического титана листового проката различной толщины, поковок, проволоки, труб и других полуфабрикатов.

Легирование титана позволяет получать свариваемые сплавы, обладающие повышенной прочностью при достаточной пластичности и вязкости.

Легирующие элементы по-разному оказывают влияние на фазовый состав сплавов на основе титана. Такие элементы как алюминий, олово, цирконий и другие не изменяют кристаллического строения технического титана, для которого при нормальной температуре характерна а-фаза. Поэтому они называются а-ста-билизаторами. Большая группа элементов — марганец, молибден, ванадий, хром и другие—при добавлении в титан может сохранить при нормальной температуре высокотемпературную (3-фазу. Изменяя количество таких р-стабилизаторов, можно получить двухфазный (а + Р)-сплав или даже однофазный р-сплав. Сплав последнего типа получается при высоком содержании элементов Р-стабилизаторов.

Технический титан и однофазные (а-фаза) сплавы титана не упрочняются в результате термообработки. Двухфазные и однофазные метастабильные р-сплавы титана воспринимают упрочняющую термообработку, состоящую из закалки с последующим отпуском (старением). Прочность таких сплавов, подвергнутых термообработке, может быть доведена до 140 кгс/мм2 и более при удовлетворительной пластичности и вязкости.

Сварка технического титана и однофазных а-сплавов. Большая химическая активность титана при высоких температурах и особенно в расплавленном состоянии по отношению к газам (кислороду, азоту и водороду) затрудняет сварку этого металла. Обязательным условием получения качественного соединения при сварке плавлением является надежная защита от газов атмосферы не только сварочной ванны, но и остывающих участков металла шва и околошовной зоны вплоть до температуры 400° С. Необходимо также тщательно защищать и обратную сторону (корень) шва, даже в том случае, если слои металла не расплавлялись, а только нагревались выше этой температуры.

Дополнительные затруднения при сварке создает большая склонность титана к росту зерен при нагреве до высоких температур, особенно в области р-фазы (выше 880° С). Низкая теплопроводность титана способствует увеличению времени пребывания шва и околошовной зоны при высоких температурах. Например, время пребывания околошовной зоны на титане выше температуры а —-> р превращения превосходит аналогичный параметр для стали в 2,5—3 раза. Чтобы преодолеть указанное затруднение, сварку выполняют при минимально возможной погонной энергии.

На качество сварных соединений титана оказывает влияние состояние поверхности кромок и присадочного металла. Окисно-нитридная пленка, которая образуется после горячей обработки полуфабрикатов (ковки, штамповки, прокатки на воздухе и др.), удаляется механической обработкой или путем пескоструйной обработки и последующего травления металла в смеси солей с кислотами или щелочами. Находит применение травление в течение 5—10 мин при температуре 60° С в растворе следующего состава: 350 см3 технической соляной кислоты, 50 г фтористого натрия, 650 см3 воды.

При неполном удалении пленки окислов на поверхности титана может сохраниться альфированный слой. Такое название этот слой получил вследствие повышенной концентрации в нем газов (азота, кислорода), стабилизирующих сс-фазу, и способности сохранять непревращенную а-фазу при закалке от температур несколько выше температуры фазового превращения.

Наиболее частыми дефектами сварных швов являются поры и холодные трещины. В сварных титановых швах механизм образования пор, располагающихся по оси шва и у границ сплавления, практически такой же, как и для стали.

Возбудителями пор являются газы и среди них в первую очередь водород. Скачкообразное резкое уменьшение растворимости водорода в твердом титане по сравнению с жидким приводит к интенсивному выделению этого газа при кристаллизации сварочной ванны, что, в свою очередь, может при неблагоприятных условиях вызвать образование газовых полостей — пор. Уже известны пути борьбы с пористостью в титановых швах. В первую очередь необходимо обеспечить требуемую чистоту основного металла и сварочных материалов, сварку выполнять на оптимальных режимах.

В последние годы широкое применение нашел способ сварки титана под флюсом (содержащим фториды щелочных и щелочноземельных металлов), разработанный в ИЭС им. Е. О. Патона. При таком способе сварки связывание водорода в зоне дуги во фтористый водород полностью исключает возможность образования пор в металле шва.

Холодные трещины в сварных соединениях возникают при пониженной пластичности разных его участков. К этому приводит чрезмерное содержание в основном металле и шве примесей внедрения — газов. Трещины такого типа могут возникать сразу же после сварки, а также в результате процесса замедленного разрушения со временем после вылеживания сварных изделий. Основной причиной такого процесса является выделение водорода из твердого раствора с образованием гидридов титана, связанное с охрупчиванием титана и возникновением в шве больших внутренних напряжений. Для предохранения шва от загрязнения водородом применяют сварочную или присадочную проволоку, предварительно подвергнутую вакуумному отжигу. Содержание водорода в такой проволоке не превышает 0,002—0,004% по массе.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

Вследствие высокой химической активности титана не все известные способы сварки плавлением используют для этого металла. Так, например, до настоящего времени не разработан надежный способ сварки титана вручную покрытыми электродами.

Для соединения деталей из титана и его сплавов применяют дуговую сварку неплавящимся и плавящимся электродами с защитой инертным газом, дуговую сварку под флюсом и электрошлаковую сварку, а в последнее время — и новые способы: электроннолучевую и сварку сжатой дугой, в том числе микроплазменную.

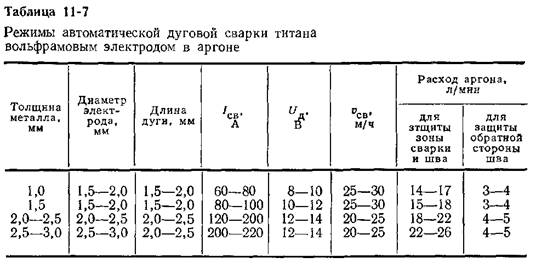

Сварку неплавящимся электродом в защитных газах ведут вручную или автоматом. Большое распространение для сварки неплавящимся электродом получил аргон (табл. 11-7). Удовлетворительное качество сварных соединений можно получить, используя чистый аргон марки А (ГОСТ 10157—62). Сварку вольфрамовым, обычно лантанированным электродом выполняют постоянным током прямой полярности. Источник питания дуги и аппаратура мало отличаются от используемых при сварке других металлов.

Характерно применение специальных приспособлений, позволяющих защитить зону сварки, остывающие участки шва и околошовную зону, а также корень шва. К ним относятся удлиненные насадки с отверстиями, защитные козырьки, ползушки (рис. 11-6) и другие приспособления, обеспечивающие защиту металла шва и участков основного металла, подвергнутых нагреву.

Защиту корня шва можно осуществить несколькими способами: при небольшой протяженности стыковых соединений — плотным поджатием кромок свариваемых деталей к медной или стальной подкладке; подачей инертного газа в подкладку с отверстиями или изготовленную из пористого материала. При сварке сосудов или труб инертный газ пропускают внутрь изделия.

В производственных условиях достаточно надежно удается защитить короткие прямолинейные швы. Качественная сварка изделий сложной конфигурации со швами, расположенными в разных плоскостях с местной защитой шва, на воздухе весьма затруднена. Поэтому для сварки находят применение герметичные камеры с контролируемой атмосферой инертного газа (рис. 11-7).

Сварку в камерах можно выполнять автоматами или вручную. Камеры для ручной сварки имеют окна, в которых закреплены резиновые перчатки. Оператор выполняет сварку, продевая руки в перчатки и находясь вне камеры.

Перед заполнением камеры инертным газом при небольшом избыточном давлении (до 0,1 ат) ее вакуумируют до разрежения 1 • 10" 3 мм рт. ст. Сварку в камерах выполняют на режимах, аналогичных тем, которые используют при сварке в среде инертного газа на воздухе

В последнее время в связи с увеличением габаритных размеров и массы конструкций из титана и его сплавов находят применение большие так называемые обитаемые камеры с инертной атмосферой. В этом случае оператор выполняет сварку, находясь внутри

камеры в специальном скафандре. Камеры такого типа оборудованы системами шлюзования, регенерации инертного газа, обеспечения сварщика воздухом и др.

О надежности газовой защиты в процессе сварки и при последующем охлаждении сварного соединения при всех видах сварки в инертных газах можно судить по внешнему виду шва. Блестящая серебристая поверхность свидетельствует о хорошей защите, Появление на шве цветов побежалости указывает на нарушение стабильной защиты, а серых налетов -— на плохую защиту. Достаточно простым критерием оценки степени загрязнения шва примесями внедрения — газами (азотом и кислородом) служит твердость металла шва и околошовной зоны.

При хорошей защите твердость металла шва не превосходит исходной твердости основного металла. При этом сварные соединения равнопрочны основному металлу и имеют достаточно высокие пластические свойства. Так, стыковое соединение сплава ВТ1 толщиной 1—2 мм, выполненное сваркой без присадки, имеет временное сопротивление 45—56 кгс/мм2, угол изгиба 180°, а сплава ВТ5 — 75—90 кгс/мм2 и 70—90° соответственно.

При сварке неплавящимся электродом технического титана и низколегированных титановых сплавов толщиной более 1,5— 2 мм для получения полномерного шва применяют присадочный материал— титановую проволоку ВТ1-00, подвергнутую вакуумному отжигу для снижения содержания водорода до 0,002— 0,004%. Более стабильное качество швов удается получить при автоматической подаче присадочной проволоки в зону сварки.

Поэтому такой способ сварки заслуживает предпочтения пс сравнению с присадкой вручную.

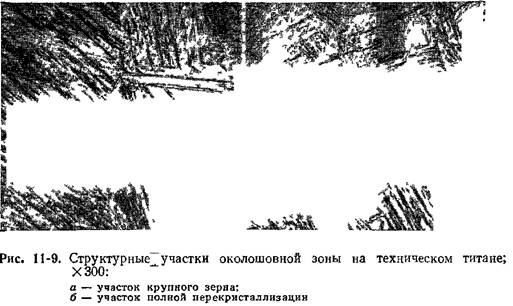

Швы, сваренные на техническом титане и низколегированных а-сплавах, имеют крупнокристаллическую макро- и микроструктуру (рис. 11-8). Для металла шва и околошовной зоны характерна микроструктура игольчатой а-фазы, образование которой связано с полным превращением высокотемпературной (3-фазы при быстром остывании. Игольча-тость фазы свидетельствует о мартенситной кинетике превращения. Структурные участки

околошовной зоны на титане аналогичны таким же участкам на стали. Непосредственно к металлу шва примыкают участки крупного зерна или перегрева, затем следуют участки полной перекристаллизации с увеличенными размерами зерен по сравнению с основным металлом (рис. 11-9). Околошовная зона очерчена ярко выраженной границей с неизменившим микроструктуру основным металлом.

Важным условием предотвращения охрупчивания металла шва и околошовной зоны с мартенситоподобной игольчатой микроструктурой является обеспечение чистоты металла и выбор режимов сварки с оптимальными термическими циклами.

Термообработку сварных соединений из титана и его низколегированных сплавов проводят лишь с целью снятия сварочных напряжений. Температуру нагрева принимают до 600—650° С, время выдержки 30—40 мин, остывание с печью.

Для сварки титана малых толщин (менее 1,5—2 мм) находит применение имсульсно-дуговая сварка неплавящимся электродом.

Так, при длительности импульса 0,2—0,3 с и паузы 0,1— 0,2 с удается выполнять сварку как бы точками с их перекрытием. При этом заметно уменьшается перегрев металла, снижаются сварочные деформации, а в ряде случаев несколько повышается пластичность швов. При импульсно-дуговой сварке титана неплавящимся электродом без присадки деформации по сравнению с деформациями при обычной аргоно-дуговой сварке снижаются

Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:

— Разгрузит мастера, специалиста или компанию;

— Позволит гибко управлять расписанием и загрузкой;

— Разошлет оповещения о новых услугах или акциях;

— Позволит принять оплату на карту/кошелек/счет;

— Позволит записываться на групповые и персональные посещения;

— Поможет получить от клиента отзывы о визите к вам;

— Включает в себя сервис чаевых.

Для новых пользователей первый месяц бесплатно.

Зарегистрироваться в сервисе

в зависимости от толщины металла: для толщины 0,5 мм—на 30%; для 1,0 мм — на 25% и для 2 мм — на 15%.

Весьма эффективен новый отечественный способ аргоно-дуго-вой сварки неплавящимся электродом с применением флюсов-паст. Этот способ использует преимущества сварки титана под флюсом, достигаемые введением в зону сварки фторидов и хлоридов щелочных и щелочноземельных металлов. Первоначально такой способ, предложенный О. А. Маслюковым, применяли лишь для устранения пористости швов. Это достигалось нанесением весьма тонкого слоя специального однокомпонентного реагента на поверхность свариваемых кромок.

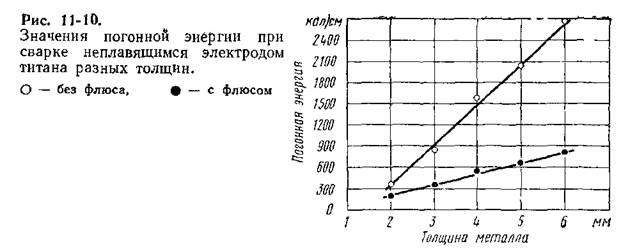

В дальнейшем исследования, выполненные в ИЭС имени Е. О. Патона, показали, что использование специальных флюсов при сварке неплавящимся электродом позволяет заметно снизить затраты погонной энергии, получить более узкие швы при значительном увеличении глубины проплавления, частично рафинировать и модифицировать металл шва.

Для сварки титана находят применение флюсы-пасты серии АН-ТА (АН-Т17А и др.). Сварка с такими флюсами дает возможность выполнять за один проход без разделки кромок соединения из титана толщиной до 12 мм узкими швами на токах в 2,5— 3 раза меньших по сравнению с токами при обычной аргоно-дуговой сварке неплавящимся электродом. Рис. 11-10 иллюстрирует снижение погонной энергии при сварке металла толщиной 2—6 мм с использованием флюса. Одним из важных преимуществ такого способа сварки является снижение деформаций сварных конструкций.

Способ сварки неплавящимся электродом углубленной или погруженной дугой, разработанный для титана А. П. Горячевым,

также позволяет за один проход сваривать металл средних толщин. Однако к его основным недостаткам относятся чрезмерная ширина шва и большие размеры околошовной зоны.

Сварку плавящимся электродом в среде инертных газов производят постоянным током обратной полярности на режимах, обеспечивающих мелкокапельный перенос металла. Отклонение от оптимальных режимов приводит к разбрызгиванию электродного металла, нарушению газовой защиты зоны сварки, ухудшению формирования швов. Для сварки используют сварочную проволоку диаметром 2—5 мм в зависимости от толщины основного металла. Применяют скользящие водоохлаждаемые защитные приспособления, обеспечивающие изоляцию шва от атмосферы. Более стабильное качество соединений получается при сварке плавящимся электродом в камерах с контролируемой инертной атмосферой.

При сварке в монтажных условиях соединений из титана, расположенных в разных пространственных положениях (например, стыковка труб и колонн в химическом машиностроении и др.), находит применение метод импульсно-дуговой сварки плавящимся электродом в среде аргона. Полуавтоматическая сварка титановой проволокой диаметром 1,2—2 мм с питанием от генератора импульсов (например ИИП-2) обеспечивает перенос одной капли металла при каждом импульсе тока.

Принудительный, направленный перенос электродного металла при сварке титана значительно улучшает формирование швов, выполняемых полуавтоматом, и делает возможной полуавтоматическую сварку в среде аргона в вертикальном и даже потолочном положении.

При сварке без импульсов на токах силой 150—300 А электродный металл разбрызгивается, условия защиты зоны сварки ухудшаются, при сварке вертикальных щвов процесс нестабилен. Применение импульсно-дуговой сварки позволяет в определенных пределах управлять переносом металла, практически полностью устраняет разбрызгивание, стабилизирует проплавление основного металла, упрощает технику полуавтоматической сварки вертикальных швов. Имеются различия в микроструктуре швов, сваренных обычным аргоно-дуговым способом и с наложением импульсов. Металл шва, выполненного импульсно-дуговой сваркой, отличается измельченной внутризерённой структурой а-фазы.

Для титана и его сплавов толщиной более 2,5—3 мм находит применение способ сварки под флюсом, разработанный в ИЭС им. Е. О. Патона. Из-за большой химической активности металла при высоких температурах, особенно в расплавленном состоянии, к флюсу для сварки титана предъявляются особые требования. Он должен обеспечивать надежную защиту зоны сварки от вредного воздействия воздуха и не оказывать окислительного действия на металл шва. Важно, чтобы флюс предохранял шов от загрязнения водородом.

Технический титан имеет сравнительно высокую температуру плавления. Поэтому флюс для сварки титана должен быть более тугоплавким, чем флюсы для сварки стали. Этим требованиям удовлетворяют бескислородные фториднохлоридные флюсы сухой грануляции серии АН-Т. Для сварки титана толщиной 2—8 мм применяют флюсы АН-Т1 и АН-ТЗ; для сварки металла больших толщин — флюс АН-Т7.

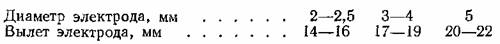

Сварку выполняют постоянным током при обратной полярности электродом того же состава, что и основной металл. Так как титан обладает большим электросопротивлением, чем сталь, то при большом вылете электрода, обычном для стальной сварочной проволоки, он перегревается, нарушается устойчивость процесса сварки, ухудшается формирование сварных швов. Поэтому сварку следует выполнять при малых вылетах электрода. Ниже приведены оптимальные значения вылета электрода для проволоки разного диаметра:

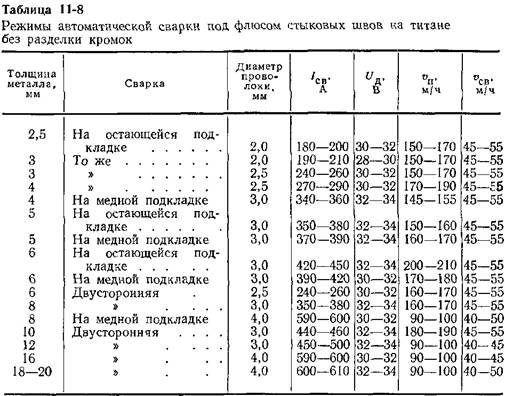

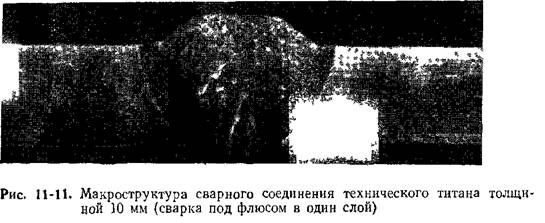

Под флюсом сваривают стыковые, угловые и нахлесточные швы (табл. 11-8, рис. 11-11). Сварку стыковых швов листового титана выполняют на медной подкладке с канавкой, на флюсовой подушке, а также на остающихся подкладках. Последний способ наиболее удобен для металла небольшой толщины (2—3 мм).

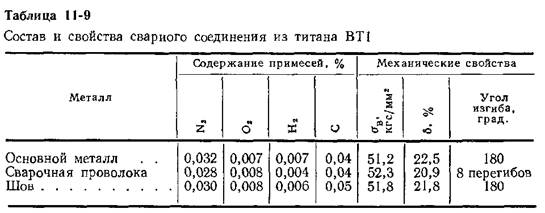

В табл. 11-9 приведены состав и механические свойства основного металла марки ВТ1 толщиной 4 мм, сварочной проволоки диаметром 3 мм и шва, выполненного под флюсом.

Титан толщиной более 30—40 мм целесообразно сваривать электрошлаковым способом. Одной из главных особенностей такого способа сварки применительно к титану является использование тугоплавкого бескислородного флюса АН-Т2.

Однако одной лишь шлаковой защиты при сварке титана недостаточно. При открытой поверхности шлаковой ванны вследствие контакта расплавленного шлака с воздухом металл шва загрязняется газами атмосферы. Увеличение глубины шлаковой ванны не улучшает защиты. Возникает необходимость в дополнительной газовой защите, которая осуществляется подачей

чистого аргона над поверхностью шлаковой ванны. Для этой цели медные водоохлаждаемые ползуны или кокили в верхней части имеют каналы с отверстиями для подачи аргона. Защитные козырьки обеспечивают минимальный расход газа.

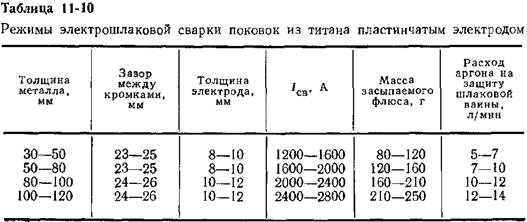

Поковки из титана при длине швов до 200—250 мм сваривают пластинчатым электродом (табл. 11-10). Швы большей протяженности сваривают плавящимся мундштуком или проволочными электродами.

Для электрошлаковой сварки деталей из технического титана и низколегированных титановых сплавов пластинчатые элек-

троды изготовляют из листового металла той же марки толщиной 8—12 мм. Ширина пластинчатого электрода должна соответствовать толщине свариваемых деталей.

Так как при электрошлаковой сварке проволочным электродом необходим большой вылет, для титана применяют проволоку диаметром 5 мм. Швы, сваренные электрошлаковым способом на титане, имеют крупнокристаллическое строение. Использование чистых сварочных материалов обеспечивает получение качественного сварного соединения со сварными швами, равнопрочными основному металлу и обладающими удовлетворительной пластичностью.

Сварка сплавов титана повышенной прочности. Низколегированные двухфазные сплавы с пределом прочности до 90 кгс/мм2 (суммарная концентрация (3-стабилиза-торов до 3%) свариваются так же удовлетворительно, кака-сплавы. Сварные соединения более прочных двухфазных термически упрочняемых сплавов в состоянии после сварки нередко имеют пониженную пластичность и склонны к образованию холодных трещин.

Для таких сварных соединений обязательна последующая термообработка. Оптимальный режим термообработки выбирают в зависимости от системы легирования, концентрации легирующих

элементов, толщины металла и др. Термообработку производят как с непрерывным остыванием от максимальных температур нагрева в двухфазной области (850—900° С), так и ступенчато.

Чтобы сохранить прочность шва на уровне прочности основного металла, сварку выполняют с использованием легированной проволоки (например ОТ4-1, ВТбсв, СПТ-2 системы алюминий— ванадий—цирконий и др.)- Упрочняющая термообработка сварных соединений состоит из закалки и последующего старения.

Сварное соединение из сплава ВТ6 толщиной 4 мм, выполненное под флюсом АН-Т1 проволокой диаметром 3 мм того же состава, что и основной металл, после сварки имеет ств = = 104,2 кгс/мм2, б = 12,6%, я|> = 31,5%, ан = 4,3 кгс/см2. Это же соединение после термообработки (закалка в воду от 850° С, старение при 500° С 2 ч) имеет ств = 123,1 кгс/мм2, б = 8,2%, я|) = 16,3%, ан = 3,6 кгс/см2. Повышение прочности шва на сплаве ВТ6 после упрочняющей термообработки сопровождается снижением пластичности и в меньшей мере— ударной вязкости.

|