Технология электрической сварки металлов и сплавов плавлениемТехнология наплавки металла различного состава

При рассмотрении технологии наплавки наплавленный металл разделен на типы в соответствии с проектом классификации МИС.

Нелегированные или низколегированные стали с содержанием менее 0,4% С типа А в качестве наплавленного металла используют главным образом для восстановления размеров деталей и образования подслоя при последующей наплавке износостойкими сплавами (табл. 13-6, 13-7, 13-8, 13-9). Применяют следующие способы наплавки: ручную дуговую штучными электродами, механизированную под флюсом и в защитных газах, реже — электрошлаковую. Типичные составы наплавленного металла: 15ХГ2С, 20Х2Г2М, 20ХГТ, 25ХЗГ2, 08Г, 08ГС и 15Г2С. Последние два со-

става получают при помощи стандартной сварочной проволоки в сочетании с обычными флюсами АН-348-А, АН-60 и ОСЦ-45. Основные технологические особенности наплавки те же, что и сварки близких по составу сталей.

Наплавку часто производят на основной металл с повышенным содержанием углерода (стали 45, 50, 50Х) и серы (35ЛК, ЗОЛ и т. п.). В данных случаях во избежание появления кристаллизационных трещин необходимо использовать приемы наплавки, обеспечивающие уменьшение доли основного металла (см. рис. 13-11).

На микроструктуру и твердость наплавленного металла, особенно в случаях комплексного легирования хромом, никелем и молибденом, оказывает влияние скорость охлаждения при температурах распада аустенита. Чрезмерное увеличение скорости охлаждения может привести к частичному образованию мартенсита в околошовной зоне и наплавленном слое. Это сопровождается увеличением твердости и хрупкости сплава, не говоря уже о возможности образования трещин. Наоборот, чрезмерное уменьшение скорости охлаждения, например при широкослойной наплавке, обусловливает распад значительной части аустенита при высоких температурах с образованием перлита. В результате снижаются твердость и износостойкость наплавки. При наплавке массивных деталей оптимальные свойства наплавленного слоя достигаются при предварительном подогреве до температуры 200— 250° С. При наплавке небольших деталей для подогрева достаточно теплоты дуги.

Наплавленный металл типа В (нелегированные или низколегированные стали с содержанием более 0,4% С) получают при дуговой наплавке посадочных мест различных валов, шеек коленчатых валов, а также при восстановлении и упрочнении деталей ходовой части гусеничных машин. Типичные составы наплавленного металла: 45Х5Г (табл. 13-6), 70ХЗМН (табл. 13-11), 80Х4СГ, 60Х2СМ и др. Основную трудность при наплавке металла этого типа представляет повышенная склонность наплавленного слоя к образованию кристаллизационных и холодных трещин. Предварительный подогрев до температуры 350—400° С позволяет в большинстве случаев избежать трещин. Если наплавленный металл подлежит механической обработке, то изделие отжигают, при этом твердость снижается до HRC 20—25. После механической обработки следует закалка до HRC 50—60.

Металлы 80Х4СГ и 60Х2СМ наплавляют соответственно электродами 13КН/ЛИВТ и ЭН-60М, а металлы 45Х5Г и 70ХЗМН — с использованием легирующего керамического флюса АНК-19 (проволока Св-08А) и металлокерамической ленты ЛМ-70ХЗМН.

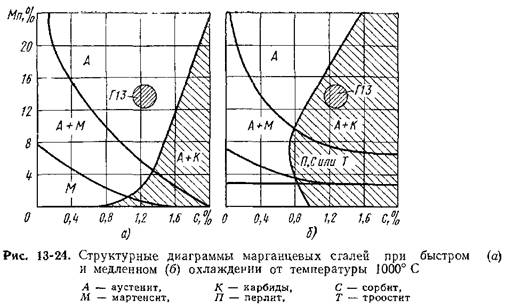

Аустенитный высокомарганцевый металл типа С рекомендуется для наплавки деталей, испытывающих абразивный износ в сочетании с сильными ударами. Типичным представителем рассматриваемого типа является сталь ПО Г13, содержащая около 1,2% С

и 12% Мп. В зависимости от содержания углерода и марганца, а также скорости охлаждения с высоких температур наплавленный металл приобретает различную микроструктуру (рис. 13-24) и свойства.

При быстром охлаждении с температур выше примерно 950° С стали, содержащие 0,8—1,6% С и 12—20% Мп, приобретают стабильную аустенитную структуру и отличаются высокой прочностью и пластичностью. Благодаря высокой растворимости углерода в у-твердом растворе (при большом содержании марганца) карбиды отсутствуют. В таком состоянии твердость наплавленного металла невелика, всего НВ 180—220.

Примечательным свойством такого наплавленного металла является способность к упрочнению при холодной деформации благодаря появлению мартенсита по плоскостям скольжения. Твердость в деформированной зоне возрастает до НВ 550. Таким образом, указанные свойства (пластичность сердцевины и высокая твердость на рабочей поверхности) могут быть реализованы при условии получения исходной аустенитпой структуры и обязательного воздействия на рабочую поверхность ударов и давлений, способных вызвать пластическое деформирование. При отсутствии такого нагружения поверхностный слой не обладает какими-либо существенными преимуществами и изнашивается подобно обычной низкоуглеродистой стали.

При медленном охлаждении (см. рис. 13-24) происходит распад аустенита и выделение карбидов цементитного типа по границам зерен. Такой наплавленный металл хрупок, склонен к трещинам и отколам. Выделяются карбиды и при нагреве. Поэтому стали типа С не рекомендуются для работы при повышенных температурах, если требуется сохранить их пластичность.

Технологию наплавки сталей типа С строят с учетом рассмотренных выше особенностей. Для того чтобы избежать охрупчи-вания наплавленного слоя и околошовной зоны (при наплавке на сталь 110 Г13), процесс наплавки необходимо вести с минимальным тепловложением: малые силы тока и напряжения дуги, узкие валики, повышенная скорость наплавки, периодическое прекращение процесса и изменение места наплавки.

Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз,

а первые результаты появляются уже в течение первых 7 дней.

Зарегистрироваться и Начать продвижение

При соблюдении этих условий, а также при наплавке на массивные детали скорость охлаждения оказывается достаточной для получения чистоаустенитной структуры. Широкослойную наплавку, которая в данном случае создает неблагоприятный термический цикл, чаще всего применить не удается. Для наплавки используют штучные электроды и порошковую проволоку.

При наплавке открытой дугой, при прочих равных условиях, обеспечивается более быстрое охлаждение валиков, чем при наплавке под флюсом. Поэтому наибольшее распространение получила наплавка самозащитной порошковой проволокой, например ПП-АН105 (см. табл. 13-8). Наплавленный металл дополнительно легирован никелем (3—4%), при этом увеличивается устойчивость аустенита и появляется возможность увеличить критическую скорость охлаждения. Частым дефектом являются кристаллизационные трещины, которые возникают при повышенном содержании фосфора. Наплавка стали 110Г13 на углеродистые стали применяется реже из-за отколов наплавленного слоя.

Технологические особенности наплавки аустенитного хромони-келевого металла типа D во многом совпадают с особенностями сварки хромоникелевых коррозионностойких сталей (см. гл. 10). При наплавке на углеродистую сталь важно обеспечить минимальную долю основного металла и минимальное содержание углерода в наплавленном слое, если от него требуется повышенная стойкость против межкристаллитной коррозии. Поэтому значительное распространение нашла широкослойная наплавка под флюсом электродной лентой.

Металлокерамическая лента, изготовляемая из чистых по углероду порошков, позволяет достичь при многослойной наплавке минимального содержания углерода и высокой стойкости слоя против межкристаллитной коррозии. Примером такой ленты является металлокерамическая лента ЛМ-00Х21Н9Г (см. табл. 13-11), применяемая для наплавки под пемзовидным флюсом АН-26 фланцев, патрубков и сосудов химической и нефтехимической аппаратуры, а также энергетических устройств.

Наплавленный металл типа Е — хромистые стали — в зависимости от содержания углерода и хрома имеет ферритную, полу-ферритную и аустенитно-мартенситную микроструктуру. При содержании более 1,0% С и более 10% Сг в структуре появляется карбидная эвтектика (ледебурит). По своей структуре и свойствам такие стали приближаются к доэвтектическим высокохромистым чугунам.

Коррозионностойкие хромистые стали применяют для наплавки деталей общепромышленной газовой и нефтяной трубопроводной арматуры, работающей при температурах до 400—450° С, плунжеров прессов и некоторых видов штампов, а также для наплавки камер проточного тракта гидротурбин. Для наплавки трубопроводной арматуры используют порошковую проволоку с внутренней защитой ПП-АН106, а для наплавки камер гидротурбин — порошковую проволоку ПП-АН138 (см. табл. 13-8 и 13-9).

Во избежание образования пор наплавку необходимо выполнять при напряжении дуги не более 24—26 В. Обрезные штампы, а также уплотнительные поверхности арматуры наплавляют электродами НЖ-2 (тип ЭН-25Х12-40). При содержании более 0,2% С наплавленный металл склонен к образованию трещин. Поэтому применяют предварительный и сопутствующий подогрев до температуры 300—350° С.

Ледебуритные стали Х12М, Х12ВФ наплавляют под флюсом порошковыми проволоками ПП-АНЮЗ и ПП-АН104 (табл. 13-8 и 13-9). Наплавка сталей Х12, содержащих 1,8—2,0% С, сопряжена с известными трудностями вследствие склонности наплавленного металла к образованию холодных и кристаллизационных трещин. Если холодные трещины удается устранить подогревом деталей до температуры 400—550° С и последующим замедленным охлаждением, то этого не всегда можно достичь в отношении кристаллизационных трещин.

Кристаллизационные трещины в ледебуритных сталях Х12 возникают вследствие выделения в процессе кристаллизации легкоплавких карбидных эвтектик. Трещины не возникают при условии, если наплавленный металл содержит 1,5—2,5% С. При таком содержании углерода количество эвтектики увеличивается настолько, что она свободно перемещается между дендритами аусте-нита и может залечивать трещины. Таким образом, при наплавке сталей Х12 на низкоуглеродистую сталь необходимо стремиться к минимальной доле основного металла, в противном случае первый слой будет поражен кристаллизационными трещинами из-за недостаточного количества карбидной эвтектики, способной залечивать трещины.

Твердость наплавленного металла Х12 сравнительно невысока и составляет HRC 40—44, что объясняется наличием в структуре большого количества остаточного аустенита. Твердость можно увеличить высоким отпуском при температуре 500—550° С (до HRC 55—60). Для возможности механической обработки наплавленное изделие отжигают. Отжиг заготовок следует выполнять по изотермическому циклу: нагрев до температуры 870—900° С, выдержка 1,0—2,0 ч, охлаждение с печью до температуры 700° С, выдержка 5—8 ч, дальнейшее остывание на воздухе. Твердость после такого отжига составляет HRC 25—29. Закалку производят на первичную или вторичную твердость с последующим отпуском по режимам для инструментальных штамповых сталей типа Х12.

|