Кузнечно-штамповочное оборудованиеГидравлические молоты

В гидравлических молотах, применяемых для горячей объемной штамповки преимущественно в одном ручье, для правки и иногда для калибровки заготовок, энергоносителем (рабочим телом) является жидкость высокого давления (12... 18 МПа) - водная эмульсия, минеральное или синтетическое масла. Гидравлические молоты могут быть простого и двойного действия.

В молотах простого действия жидкость используют для подъема падающих частей в КВП. Как и в механических молотах, ход вниз осуществляется под действием силы тяжести. Для торможения поршня при подходе к КВП используется воздушный буфер, благодаря чему увеличивается быстроходность молота. Чтобы обеспечить максимальную энергию удара, при нажатии на педаль почти мгновенно происходит подъем клапана выпуска жидкости из подпоршневого пространства на слив. В молотах простого действия скорость в момент удара достигает 5 ...6 м/с. Для обеспечения таких скоростей высота падения бабы должна быть 1,35...2,2 м. В связи с этим молоты простого действия подразделяют на молоты с короткими и длинными ходами. Электрогидравлический привод молота позволяет обеспечить 40...60 ударов в минуту для полных ходов и 80... 100 - уменьшенных. Отличительная особенность этих молотов - тонкий шток, соединенный с бабой посредством амортизатора. Долговечность работы такого штока выше по сравнению со штоками паровоздушных штамповочных молотов.

Управление молотами простого действия обеспечивает возможность регулирования эффективной энергии удара, что важно для увеличения долговечности работы штоков, поскольку при избытке эффективной энергии инерционные силы подвижных частей всегда возрастают.

К жесткости станин молотов простого действия предъявляют особые требования, что позволяет получать поковки повышенной точности. Эти молоты строят

с МПЧ 500...2000 кг. Поэтому у молотов с длинным ходом эффективная энергия удара может составлять 9...40кДж.

Гидравлические штамповочные молоты простого действия успешно конкурируют с механическими, так как они более экономичны и надежны в работе. Их эффективный КПД достигает 0,75. Молоты простого действия применяют также для листовой штамповки.

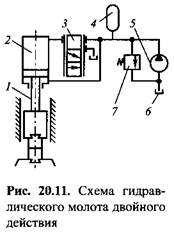

Молоты двойного действия имеют насосно-акку-муляторный привод (рис. 20.11), основными элементами которого являются рабочий цилиндр 2, шток с поршнем 7, насос 5, сливной бак 6, аккумулятор 4, распределительные устройства 3, предохранительный клапан 7 и соединительные трубопроводы.

В исходном положении баба молота находится в КНП (штампы сомкнуты). Верхняя полость рабочего цилиндра изолирована, а нижняя соединена с аккумулятором. Для подъема падающих частей вверх необходимо верхнюю полость рабочего цилиндра соединить со сливом. В результате равнодействующая сил, направленных вверх, увеличится и падающие части начнут подниматься.

Для хода вниз (разгона падающих частей) необходимо верхнюю полость рабочего цилиндра соединить с аккумулятором. Жидкость высокого давления устремится в верхнюю полость рабочего цилиндра. Равнодействующая сил, действующих на поршень, будет направлена вниз. Падающие части ускоренно движутся вниз и в момент соударения расходуют накопленную кинетическую энергию для деформирования заготовки.

Для уменьшения гидравлических потерь гидропривод молота стремятся разместить вблизи рабочего цилиндра, а распределительные и регулирующие устройства - в головке рабочего цилиндра. Такая компоновка гидропривода позволяет свести к минимуму количество подвижных уплотнений, т. е. повысить надежность герметизации (фактически подвижное уплотнение необходимо только для штока поршня).

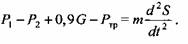

Основные параметры гидропривода выбирают расчетом, в основе которого лежит уравнение движения прямого холостого хода (ход приближения или разгона):

определяют с использованием уравнения определяют с использованием уравнения

Бернулли, как и при расчете гидравлического привода пресса.

Тенденции развития приводных молотов

Штамповка поковок с относительно тонкими стенками наиболее эффективна с использованием кузнечно-штамповочного оборудования ударного действия. В связи с требованиями новой техники габаритные размеры и масса таких поковок непрерывно увеличиваются, что приводит к необходимости создания энергоемкого кузнечно-штамповочного оборудования. Сложные поковки с большой массой можно штамповать несколькими ударами молота. Однако это не всегда позволяет достичь желаемой цели, поэтому создают молоты с увеличенной МПЧ и скоростью их в момент удара. Особое внимание уделяется дальнейшему совершенствованию конструкции гидравлических штамповочных молотов, МПЧ которых достигает 10000 кг. Это позволяет обеспечить эффективную энергию в момент удара 250 кДж. Построение гидравлических молотов с такой энергией удара, в свою очередь, выдвигает проблему виброизоляции фундаментов.

Большинство молотов относят к универсальному кузнечно-штамповочному оборудованию. В связи с этим возникла необходимость, регулирования энергии удара, создания механизирующих и автоматизирующих устройств, а также систем управления процессом штамповки.

Тенденции в развитии приводных молотов направлены на создание материалов, обладающих высокой долговечностью. Это относится к элементам, обеспечивающим гибкую связь между бабой и приводом. Большое внимание следует также уделять системам управления приводных молотов.

|